Ziel des Härtens ist das Erreichen einer harten und verschleißfesten Oberfläche, während beim Vergüten eine erhöhte Festigkeit im Vordergrund steht.

Einleitung

Die im Kapitel Glühverfahren erläuterten Wärmebehandlungen bezogen sich vorwiegend auf die Verbesserung der fertigungstechnischen Eigenschaften wie Umformbarkeit, Zerspanbarkeit, etc. Für viele Fälle ist jedoch in besonderem Maße eine hohe Härte oder hohe Festigkeit erforderlich.

Dies zeigt sich beispielsweise an einem Feilenblatt, das in der Fertigung zur spanenden Bearbeitung von Werkstücken zum Einsatz kommt. Damit die Feile das Material vom zu bearbeitenden Werkstück abnimmt und dabei nicht selbst stumpf wird, muss dieses entsprechend verschleißfest und damit sehr hart sein. Aber auch Zahnräder müssen an den Kontaktstellen sehr hart und verschleißfest sein.

Ein Anwendungsfall bei dem nicht unbedingt eine sehr große Härte, dafür aber eine hohe Festigkeit bei gleichzeitig guten Zähigkeitswerten benötigt wird, zeigt sich am Beispiel einer Kurbelwelle. Sie unterliegt aufgrund der starken Motorkräfte hohen Belastungen und muss deshalb eine große Festigkeit aufweisen.

Verfahrensschritte

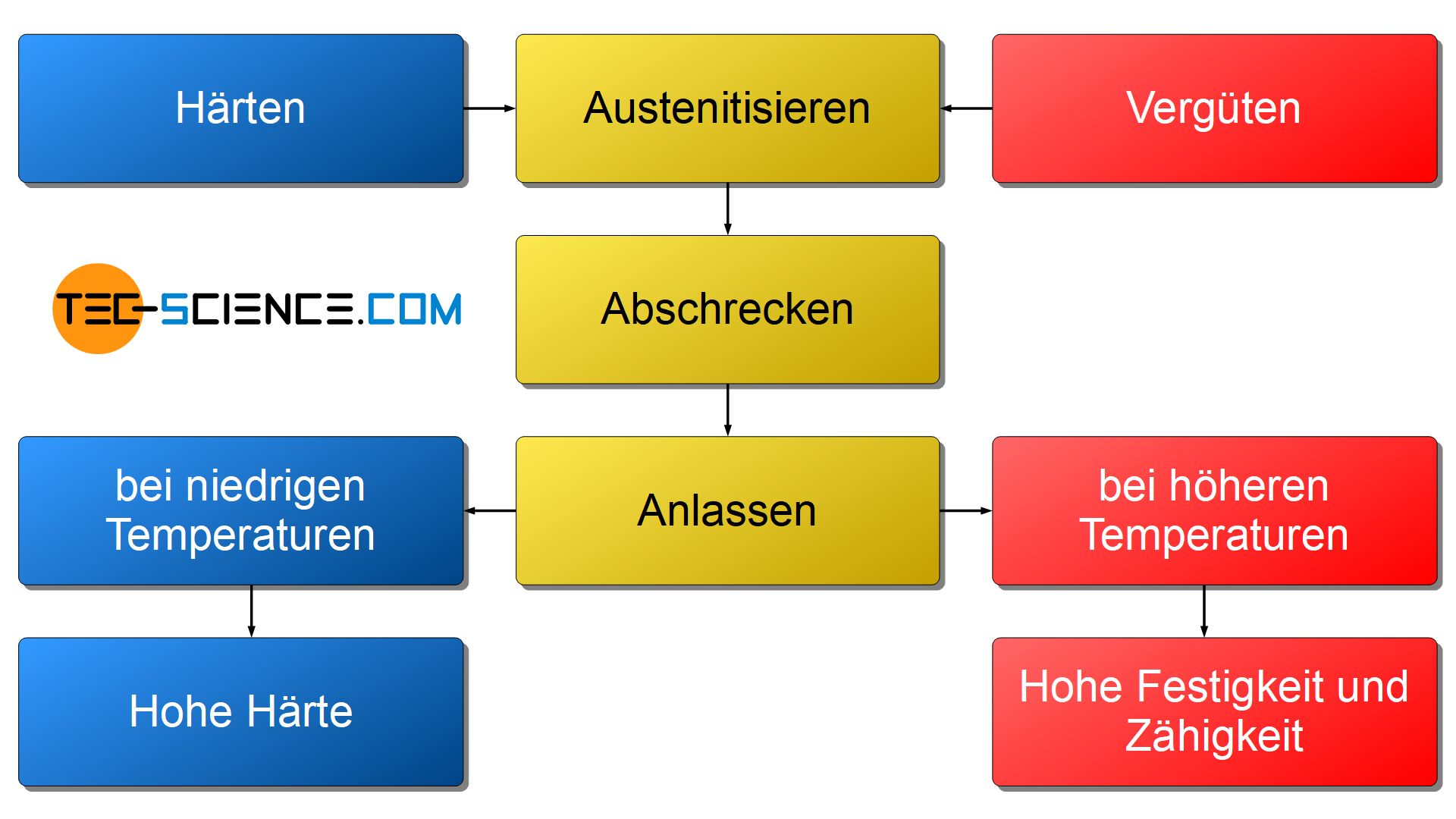

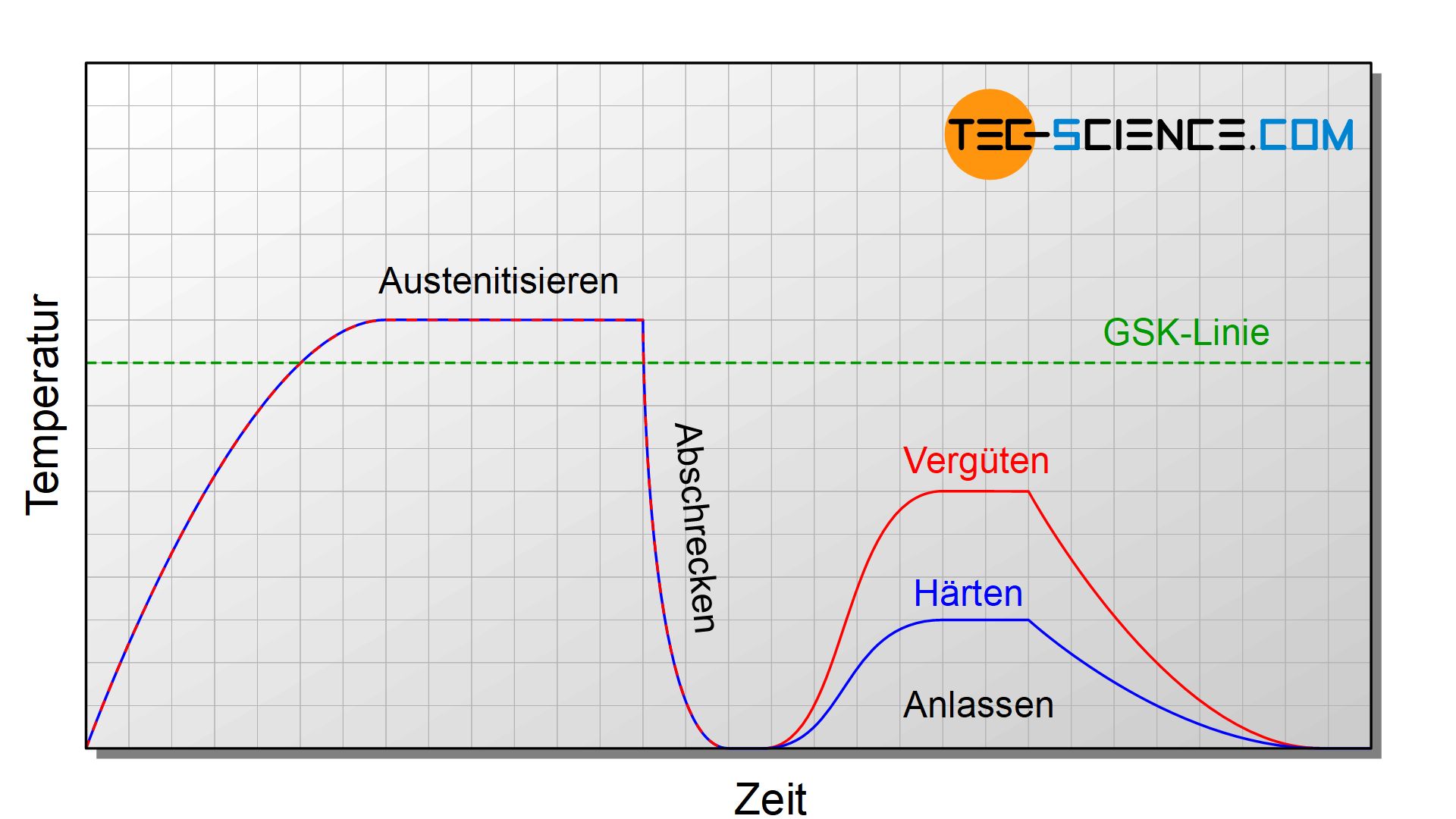

Je nachdem ob das Erzielen einer hohen Härte oder Festigkeit/Zähigkeit bei einem Bauteil im Vordergrund steht, haben sich die speziellen Wärmebehandlungsverfahren Härten bzw. Vergüten entwickelt. Sowohl das Härten als auch das Vergüten vollzieht sich dabei prinzipiell in drei Schritten:

- Austenitisieren → Erwärmen auf oberhalb der GSK-Linie ins Austenitgebiet

- Abschrecken → Rasches Abkühlung auf unterhalb der \(\gamma\)-\(\alpha\)-Umwandlung

- Anlassen → Erwärmen auf moderate Temperaturen mit langsamer Abkühlung

Der Unterschied zwischen Härten und Vergüten besteht lediglich im letzten Prozessschritt, dem sogenannten Anlassen. Während beim Härten der Stahl nur bei relativ niedrigen Temperaturen im Bereich zwischen 200 °C und 400 °C angelassen wird, liegen die Anlasstemperaturen beim Vergüten höher; im Bereich zwischen 550 °C und 700 °C.

Dieser zunächst gering erscheinende Unterschied hat allerdings große Auswirkungen auf das entstehende Gefüge und entscheidet darüber, ob beim Stahl eine hohe Härte oder eine hohe Festigkeit/Zähigkeit erzielt wird. In den nächsten Abschnitten werden die einzelnen Verfahrensschritte des Härtens bzw. Vergütens sowie die dabei stattfindenden Gefügeänderungen im Detail erläutert.

Im Gegensatz zu den Glühverfahren wie Normalglühen, Weichglühen, Grobkornglühen, Rekristallisationsglühen und Spannungsarmglühen wird bei den Wärmebehandlungsverfahren Härten bzw. Vergüten grundsätzlich nicht langsam sondern relativ schnell abgekühlt (Abschrecken genannt), sodass die gewünschte Gefügeänderung eintritt.

Während bei den Glühverfahren die treibende Kraft für die jeweilige Gefügeänderung stets die Erreichung eines energieärmeren Zustandes ist (thermodynamisches Gleichgewicht), handelt es sich bei beim Härte bzw. Vergüten um einen thermodynamischen Ungleichgewichtszustand des Gefüges. Das Einstellen des thermodynamischen Gleichgewichtes wird dabei durch die rasche Abkühlung gezielt verhindert. Aus diesen prinzipiellen Unterschieden heraus, werden die Wärmebehandlungsverfahren Härten und Vergüten in der Regel separat zu den Glühverfahren gelistet.

Während bei den Glühverfahren die treibende Kraft zur Gefügeänderung das Anstreben eines energetisch günstigeren Zustandes ist, wird beim Härten und Vergüten gezielt ein thermodynamisches Ungleichgewicht geschaffen!

In den nachfolgenden Abschnitten wird auf die einzelnen Prozessschritte des Härtens bzw. Vergütens näher eingegangen.

Austenitisieren

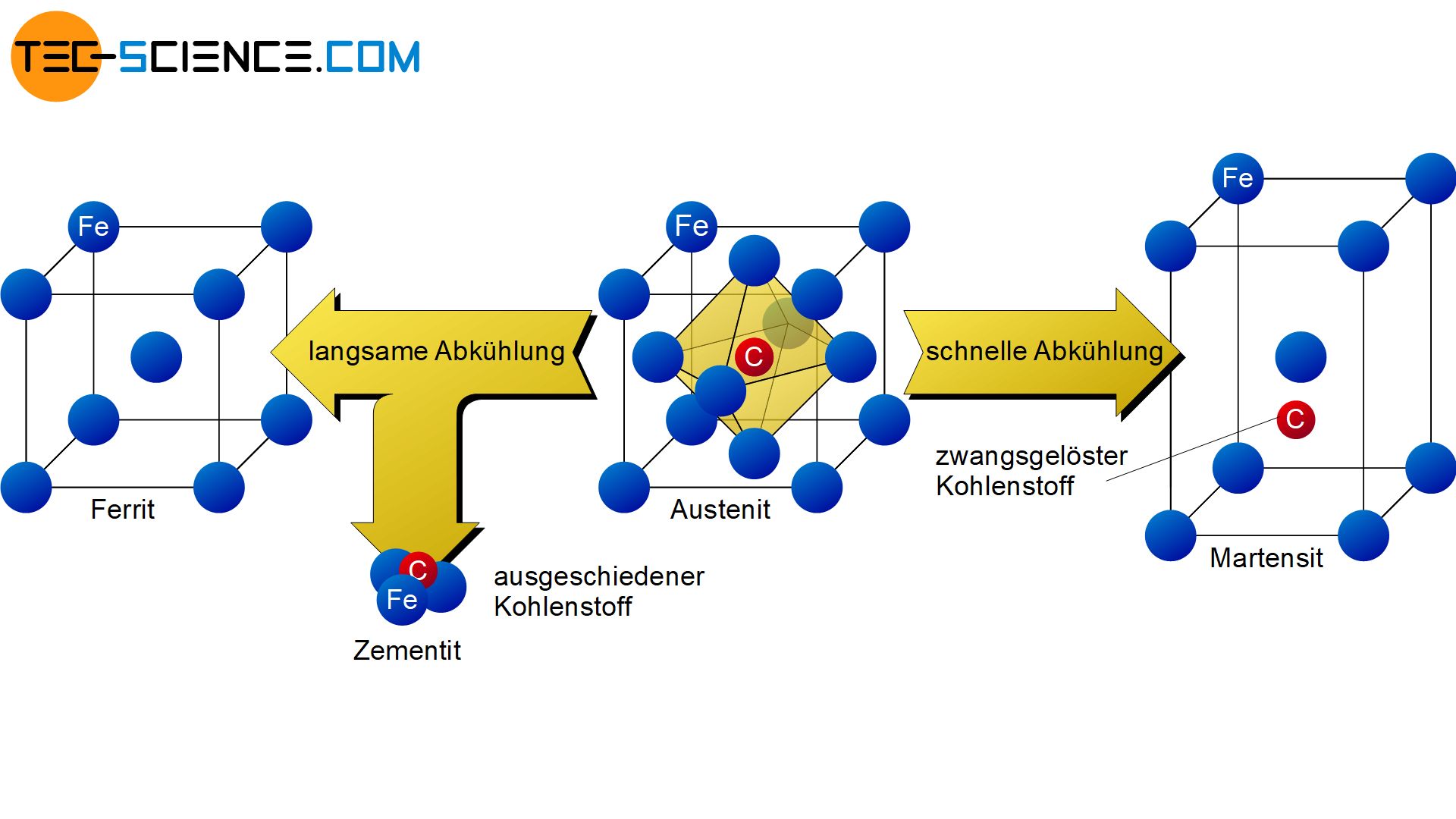

Sowohl beim Härten als auch beim Vergüten wird der Stahl im ersten Prozessschritt zunächst über die GSK-Linie erwärmt. Hierdurch wandelt sich das kubisch-raumzentrierte Ferritgitter vollständig in das kubisch-flächenzentrierte Austenitgitter um. Deshalb wird dieser Vorgang auch als Austenitisieren bezeichnet.

Während des Austenitisierens zerfällt der Zementit des Perlits in seine Bestandteile und der frei werdende Kohlenstoff wird im Austenitgitter löslich. Um sicherzustellen, dass das Perlit nicht nur am Rand sondern auch im Inneren des zu härtenden bzw. zu vergütenden Bauteils zerfällt, muss das Werkstück je nach Dicke für eine längere Zeit auf Temperatur gehalten werden.

Als Austenitisieren bezeichnet man die Erwärmung des Stahls oberhalb der Umwandlungslinie, sodass sich der Kohlenstoff im kubisch-flächenzentrierten Austenitgefüge vollständig lösen kann!

Wie bereits im Kapitel Eisen-Kohlenstoff-Diagramm erläutert, nehmen die Kohlenstoffatome im Austenitgitter jeweils den Raum im Inneren der kubisch-flächenzentrierten Elementarzellen ein (Oktaederlücken). Würde in diesem Zustand der Stahl wieder langsam abgekühlt werden, so würde sich das Austenitgitter wieder in die für den Kohlenstoff nahezu unlösliche Ferritstruktur umwandeln. Die Kohlenstoffatome hätten aufgrund der relativ langsamen Abkühlung dabei genügend Zeit, um aus dem sich umwandelnden Austenitgitter auszudiffundieren und die intermediäre Eisencarbid-Verbindung Zementit zu bilden (\(Fe_3C\)).

Durch eine langsame Abkühlung aus dem Austenitgebiet würde sich also lediglich wieder der Ausgangszustand des Gefüges einstellen. Die für das Härten bzw. Vergüten gewünschte Gefügeänderung träte somit nicht ein. Stattdessen muss relativ schnell abgekühlt werden. Dies stellt den nächsten Prozessschritt dar, welcher im Folgenden erläutert wird.

Abschrecken

Wird der Stahl aus dem austenitisierten Zustand nicht wieder langsam abgekühlt sondern einer relativ raschen Abkühlung unterzogen, so bleibt dem gelösten Kohlenstoff nicht mehr genügend Zeit, um aus dem Austenitgitter auszudiffundieren. Ein solches plötzliches Abkühlen wird auch als Abschrecken bezeichnet.

Als Abschrecken bezeichnet man die rasche Abkühlung eines Werkstoffes aus dem erwärmten Zustand!

Der Kohlenstoff bleibt während des Abschreckens trotz der Gitterumwandlung im sich bildenden Ferritgitter zwangsgelöst. Die kubisch-raumzentrierten Elementarzellen des Ferrits werden durch die darin zwangsgelösten Kohlenstoffatome tetragonal aufgeweitet. Es handelt bei der tetragonal aufgeweiteten Gitterstruktur letztlich um eine neue Gefügeart, die als Martensit bezeichnet wird. Unter dem Mikroskop ist der Martensit als nadel- bzw. plattenförmige Struktur zu erkennen (Martensitplatten).

Die Kohlenstoffatome bleiben durch das Abschrecken im Gefüge zwangsgelöst und verzerren die Gitterstruktur (Martensit-Gefüge)!

Die Entstehung des Martensitgefüges kann mithilfe des Eisen-Kohlenstoff-Diagramms nicht mehr erklärt werden, da Phasendiagramme grundsätzlich nur für relativ langsame Abkühlgeschwindigkeiten gelten, bei denen sich stets ein thermodynamisches Gleichgewicht im Gefüge einstellen kann. Das Einstellen des Gleichgewichtszustandes wird beim Abschrecken jedoch gezielt verhindert!

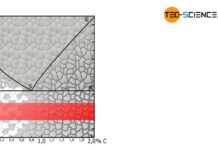

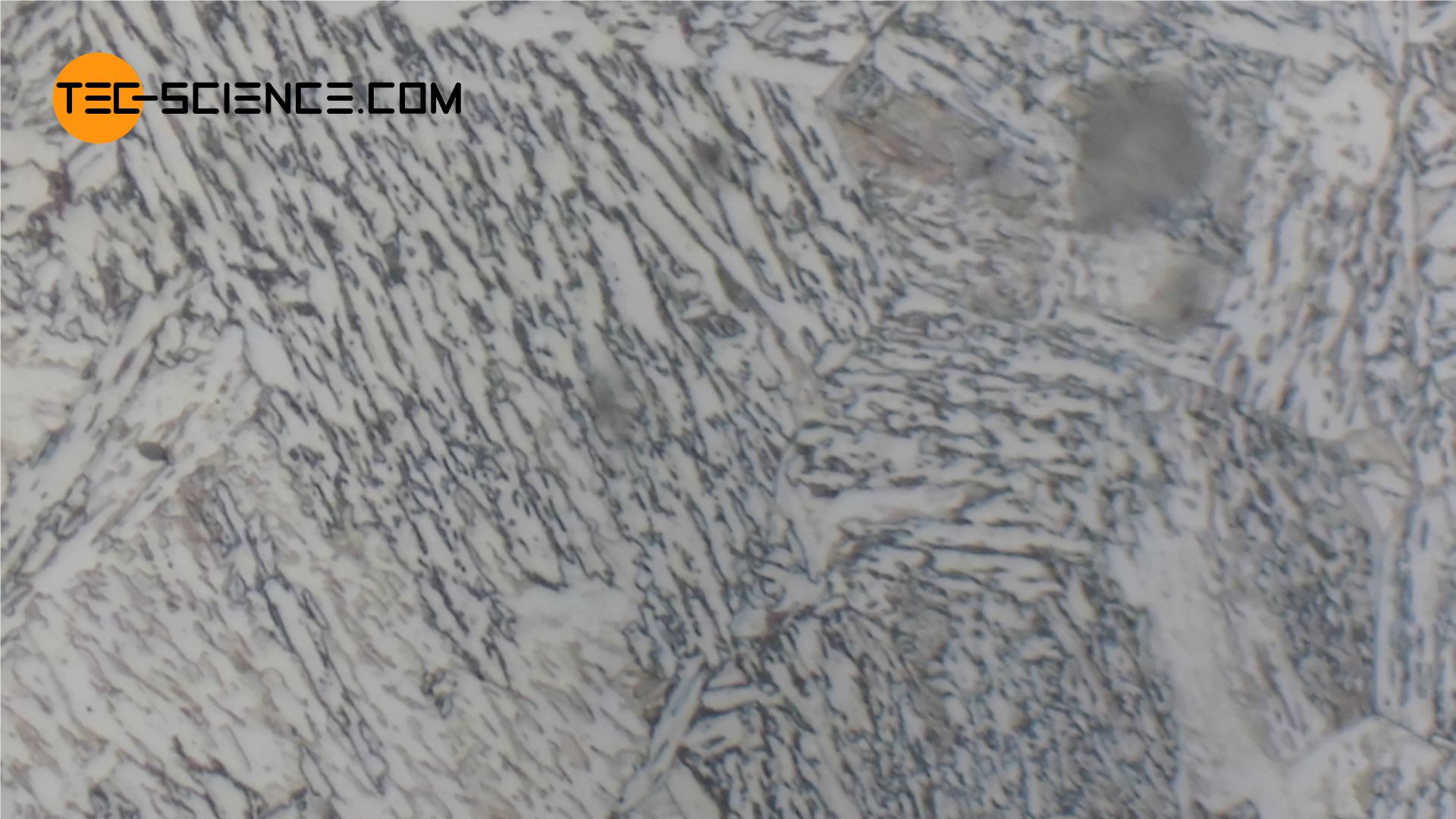

Die abgebildeten Schliffbilder zeigen Gefüge von gehärteten Stählen. Zu sehen ist das nadelförmige Martensitgefüge. Der Stahl C45 wurde dabei nach einer einstündigen Austenitisierung bei 820 °C in Wasser abgeschreckt.

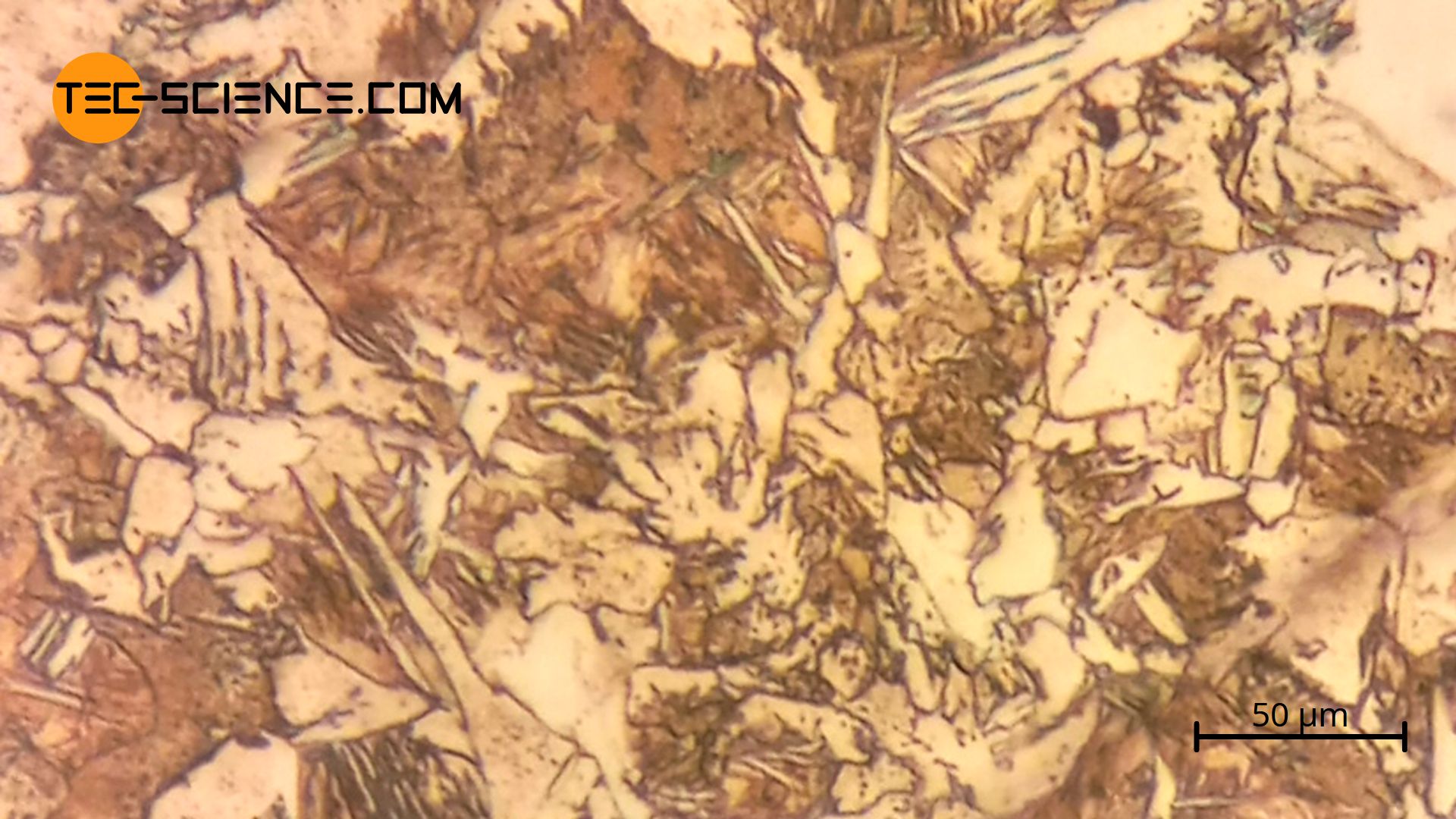

Das untere Schliffbild zeigt ebenfalls ein martensitisches Gefüge des Stahls 25CrMo4.

Ein Stahl enthält grundsätzlich wesentlich weniger Kohlenstoffatome als Elementarzellen vorhanden sind. Somit erfährt auch nicht jede Elementarzelle eine tetragonale Aufweitung. Dies führt entsprechend zu einer starken Gitterverzerrung während des Abschreckens. Das verzerrte Martensitgefüge ist im Gegensatz zum ferritisch-perlitischen Gefüge sehr hart. Gleichzeitig führt die martensitische Gitterverzerrung allerdings zu einer extrem starken Behinderung der Versetzungsbewegung. Hierdurch wird die Verformbarkeit des Stahls enorm herabgesetzt, während die Festigkeit ansteigt.

Der großen Härte bzw. der festigkeitssteigernden Wirkung nach dem Abschrecken steht allerdings die enorme Sprödigkeit des Martensitgefüges entgegen. Reiner Martensit besitzt keine Gleitebenen und lässt sich somit auch nicht plastisch verformen. Vor allem bei übereutektoiden Stählen tritt durch den zusätzlichen Korngrenzenzementit eine erheblich Versprödung ein. Aus diesem Grund werden überperlitische Stähle im Vorfeld häufig weichgeglüht. Der Stahl ist im Zustand nach dem Abschrecken so gut wie nicht zu gebrauchen. Er würde unter Belastung so gut wie keine Verformung zulassen und sofort brechen. Bereits ein Aufprall auf einen harten Betonboden könnte zum sofortigen Zerbrechen des abgeschreckten Stahls führen. Der Zustand des Stahls wird nach dem Abschrecken deshalb auch als glashart bezeichnet.

Das nach dem Abschrecken gebildete Martensitgefüge zeichnet sich durch eine sehr große Härte aus, ist jedoch für die meisten Anwendungen viel zu spröde!

Um dem abgeschreckten Stahl die für den Gebrauch notwendige Zähigkeit wiederzugeben, muss das Gefüge nachträglich nochmals behandelt werden. Dies geschieht durch nachträgliches Anlassen.

Anlassen

Um dem Stahl nach dem Abschrecken einen Teil seiner Zähigkeit wiederzugeben, wird dieser deshalb nochmals erwärmt. Dabei bleibt die Temperatur allerdings unterhalb der GSK-Linie, d.h. es wird nicht mehr über die Umwandlungslinie hinaus bis ins Austenitgebiet erwärmt! Dieses Wiedererwärmen auf relativ moderate Temperaturen wird auch als Anlassen bezeichnet.

Als Anlassen bezeichnet man das Wiedererwärmen des abgeschrecken Stahls zur Verringerung der Sprödigkeit bzw. zur Erhöhung der Zähigkeit!

Durch die erhöhten Temperaturen beim Anlassen können die im tetragonalen Martensit zwangsgelösten Kohlenstoffatome teilweise wieder ausdiffundieren. Dementsprechend geht mit der Rückbildung des tetragonalen Martensits auch die Gitterverzerrung teilweise zurück. Hierdurch sinken zwar die Härte und die Festigkeit wieder leicht, der Stahl gewinnt jedoch maßgeblich an Zähigkeit!

Auch wenn die Härte- und Festigkeitswerte nach dem Anlassen wieder mehr oder weniger stark zurückgegangen sind, so liegen sie dennoch deutlich höher im Vergleich zum Ausgangsgefüge vor dem Abschrecken (Perlitgefüge). Nach dem Anlassen wird Stahl in der Regel langsam an Luft abgekühlt.

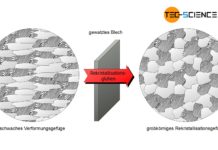

Das abgebildete Gefügebild zeigt einen Stahl C45 nach einem einstündigen Anlassen bei 450 °C und anschließendem Abkühlen an Luft. Die nadelförmige Martensitstruktur ist nicht mehr so ausgeprägt im Vergleich zum gehärteten Zustand direkt nach dem Abschrecken.

Beachte, dass es sich beim Martensitgefüge nach dem Abschrecken letztlich um einen Ungleichgewichtszustand handelt, da dem Gefüge das Einstellen des thermodynamischen Gleichgewichts durch die rasche Abkühlung verwehrt wurde. Durch ein nachträgliches Erwärmen kann dem Gefüge allerdings wieder Zeit gegeben werden, sich in Richtung thermodynamisches Gleichgewicht zu entwickeln. Dies geht dementsprechend mit dem Ausdiffundieren des Kohlenstoffs aus dem Martensitgitter einher.

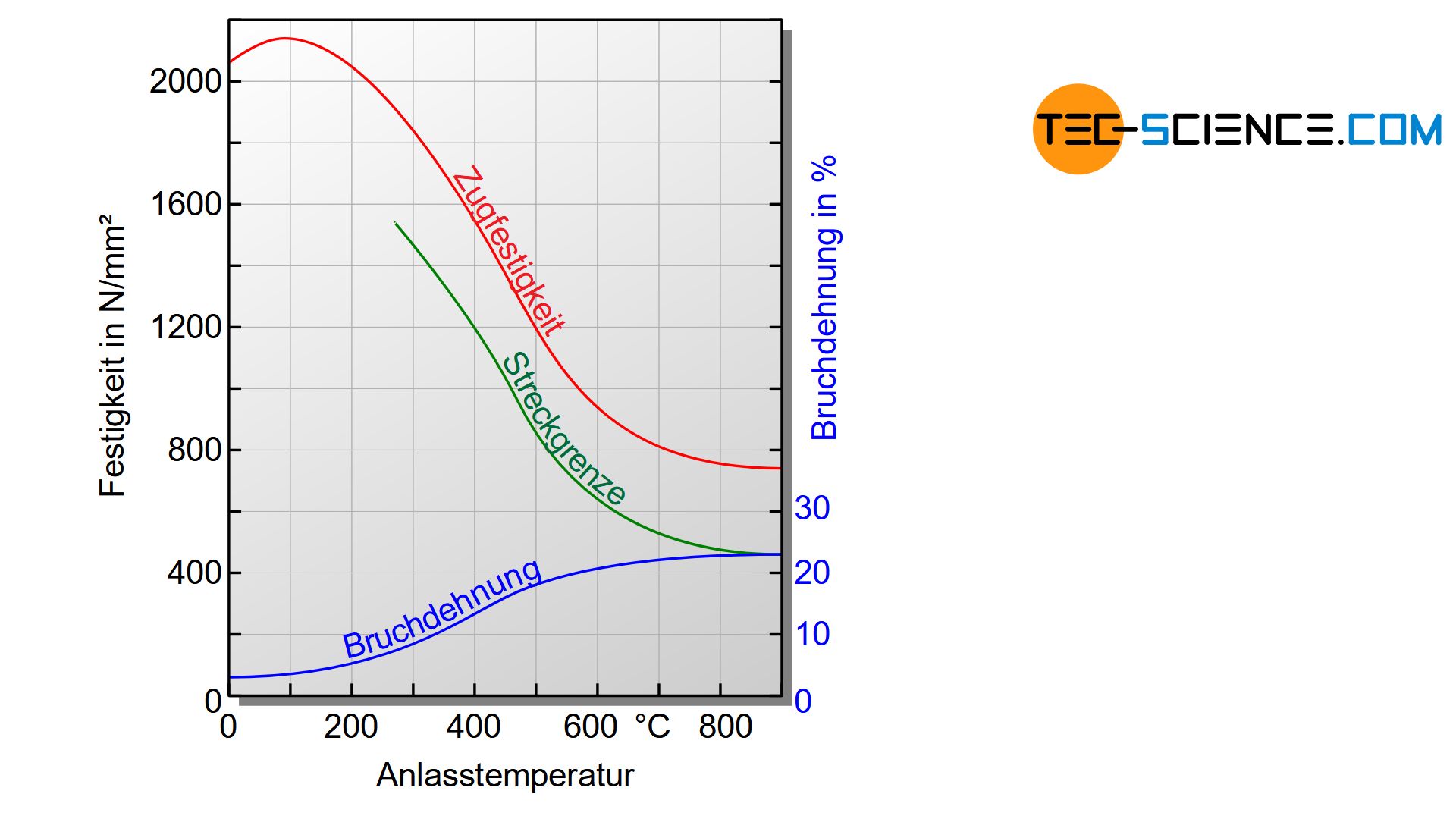

Je nachdem bei welcher Temperatur und wie lange angelassen wird, können die Eigenschaftswerte wie Härte, Festigkeit und Zähigkeit gezielt gesteuert werden. Aus entsprechenden Anlassschaubildern können die notwendigen Temperaturen für bestimmte Eigenschaftswerte abgelesen werden. Grundsätzlich gilt dabei: Je höher die Anlasstemperatur und umso länger die Anlassdauer, desto größer der Gewinn an Zähigkeit. Entsprechend sinken allerdings die Härtewerte wieder. Hierdurch ergeben sich grundsätzlich zwei unterschiedliche Möglichkeiten der Prozessführung, je nachdem welche zu erzielende Werkstoffeigenschaft im Vordergrund steht.

Soll der Stahl sehr hart und verschleißfest sein, so ist eine große Härte unerlässlich. Der Stahl wird entsprechend bei relativ niedrigeren Temperaturen angelassen. Man spricht in der Prozessführung folglich vom sogenannten Härten. Der Stahl wird als gehärteter Stahl bezeichnet.

Steht hingegen das Erzielen einer großen Festigkeit bei gleichzeitig hoher Zähigkeit im Vordergrund, so werden die Anlasstemperaturen entsprechend höher gewählt. Diese Prozessführung wird dann als Vergüten bezeichnet, der Stahl entsprechend vergüteter Stahl genannt.

Während beim Härten niedrigere Anlasstemperaturen gewählt werden, wird das Vergüten bei höheren Anlasstemperaturen durchgeführt.

Spannung-Dehnungs-Diagramm

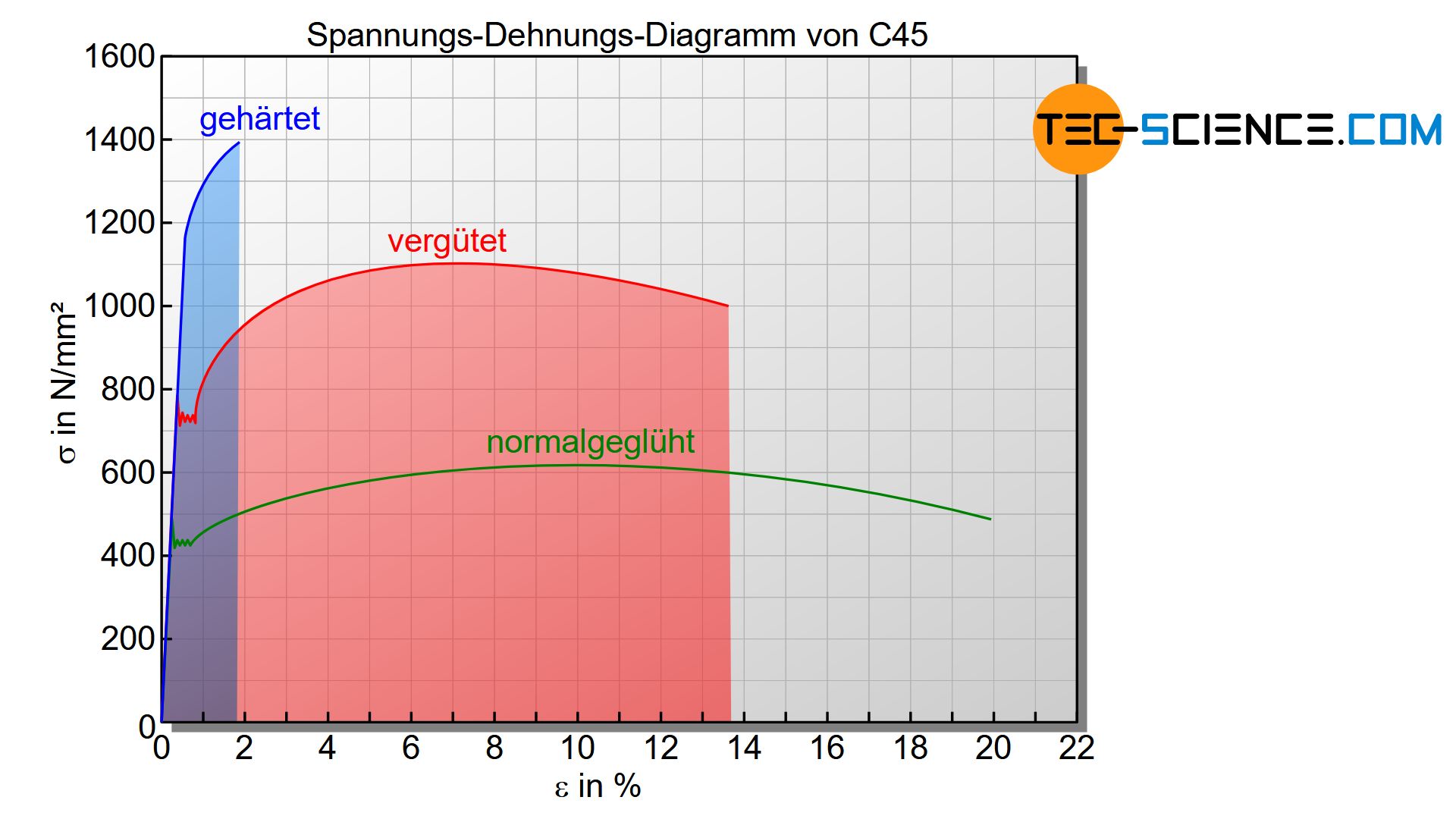

Wie anhand des unten abgebildeten Spannung-Dehnungs-Diagramms ersichtlich wird, hat ein gehärteter Stahl zwar rein formal einen höheren Festigkeitswert als ein vergüteter Stahl. Die größere Festigkeit hat allerdings keine praktische Bedeutung, da der gehärtete Stahl bereits bei geringen Verformungen bricht. Wenn also im Zusammenhang mit einem vergüteten Stahl von einer hohen Festigkeit die Rede ist, so ist dies stets bezogen auf das Ausgangsgefüge vor dem Abschrecken. Ein vergüteter Stahl zeichnet sich vor allem durch seine hohe Zähigkeit bei entsprechend erhöhter Festigkeit aus (bezogen auf das perlitische Ausgangsgefüge)!

Das oben abgebildete Spannung-Dehnungs-Diagramm zeigt das unterschiedliche Verhalten des Stahls C45 beim Zugversuch, nachdem dieser einmal gehärtet bzw. vergütet wurde. Die Kurven sind jeweils vor dem Hintergrund des normalgelühten Ausgangszustands zu interpretieren. Im Vergleich zum normalgeglühten Stahl besitzt der gehärtete Stahl zwar eine hohe Härte, jedoch eine geringe Zähigkeit bzw. geringe Dehnfähigkeit (Bruchdehnung). Der vergütete Stahl zeigt hingegen eine erhöhte Zähigkeit (im Vergleich zum gehärteten Stahl) bei gleichzeitig erhöhter Festigkeit (im Vergleich zum normalgeglühten Stahl).

Die Fläche unter der Kurve als Maß für die Energieaufnahmefähigkeit zeigt, dass der vergütete Stahl wesentlich mehr Energie aufnehmen kann bevor er bricht als der gehärtete Stahl! Stähle, die sich aufgrund ihrer chemischen Zusammensetzung in besonderem Maße für das Vergüten eigenen, werden auch Vergütungsstähle genannt.

Die Fläche unter der Kurve im Spannung-Dehnungs-Diagramm ist ein Maß für die Energieabsorption des Werkstoffs!

Einfluss der Legierungselemente auf die Martensitbildung

Grundsätzlich ergibt sich aus den oben genannten Prozessschritten folgende Notwendigkeit für die Härtbarkeit eines Stahls:

- Löslichkeit des Kohlenstoffs im \(\gamma\)-Gitter

- Unlöslichkeit des Kohlenstoffs im \(\alpha\)-Gitter

- \(\gamma\)-\(\alpha\)-Umwandlung

- ausrechende Menge an Kohlenstoff (> 0,3 %)

Bei einigen Stählen wird die \(\gamma\)-\(\alpha\)-Gitterumwandlung durch zugesetzte Legierungselemente wie Chrom und Nickel verhindert (z.B. bei rostfreien Chrom-Nickel-Stählen). Je nach Legierungselement bleibt der Stahl dabei entweder bis zur Raumtemperatur im austentitischen Zustand (austenitische Stähle) oder die Austenitphase wird vollständig unterdrückt und der Stahl liegt im gesamten Temperaturbereich im ferritischen Zustand vor (ferritische Stähle). Solche ferritische bzw. austenitische Stähle sind dementsprechend nicht härtbar, da die notwendige \(\gamma\)-\(\alpha\)-Gitterumwandlung zur Zwangslösung des Kohlenstoffs fehlt und somit keine Martensitbildung stattfinden kann.

Eine weitere Notwendigkeit für die Härtbarkeit eines Stahls stellt das ausreichende Vorhandensein von Kohlenstoff dar. Ein zu geringer Kohlenstoffgehalt würde zu keiner nennenswerten Martensitbildung führen. Zwar wäre auch dabei ein geringer Härte- bzw. Festigkeitsanstieg zu verzeichnen, dies würde allerdings dem relativ großen Verfahrensaufwand aus wirtschaftlichen Gründen nicht Rechnung tragen. Als Richtwert gilt, dass das Härten bzw. Vergüten erst ab einem Kohlenstoffgehalt von ca. 0,3 % wirtschaftlich und technisch sinnvoll durchgeführt werden kann.

Nur Stähle ab einem Kohlenstoffgehalt von ca. 0,3 % sind wirtschaftlich härtbar bzw. vergütbar!

Das entscheidende Kriterium für die Martensitbildung ist die Behinderung der Kohlenstoffdiffusion während der \(\gamma\)-\(\alpha\)-Gitterumwandlung. Dies wird durch hinreichend große Abkühlgeschwindigkeiten erreicht. Ist die Abkühlwirkung zu gering, so entsteht nicht in ausreichendem Maße Martensit. Die Kohlenstoffatome können teilweise noch diffundieren und Zementit bilden. Es entsteht ein Zwischengefüge, das zwischen dem des feinstreifigen Perlitgefüges (langsame Abkühlung) und dem des Martensitgefüges (schnelle Abkühlung) liegt. Ein solches Zwischenstufengefüge wird auch als Bainit bezeichnet. Beim Härten ist in der Regel ein vollständig martensitisches Gefüge anzustreben.

Als Bainit bezeichnet man das Zwischengefüge, welches sich bei nicht ausreichend hoher Abschreckgeschwindigkeit einstellt und von den Eigenschaften her zwischen dem von Perlit und dem von Martensit liegt!

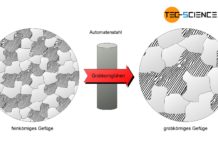

Grundsätzlich ist die Kühlwirkung beim Abschrecken an der Bauteiloberfläche größer als im Inneren. Hierdurch kann im Bauteilinneren eventuell die benötigte kritische Abkühlgeschwindigkeit zur Erzielung eines martensitischen Gefüges nicht mehr erreicht werden. Hierdurch wird lediglich die Werkstückoberfläche gehärtet. Diese Gefahr (sofern ungewollt) besteht vor allem bei unlegierten Stählen mit einem relativ großen Querschnitt. Solche Stähle, die nicht über den gesamten Querschnitt durchhärtbar sind, werden dann auch als Schalenhärter bezeichnet.

Selbst größere Abkühlgeschwindigkeiten zur Erzielung einer kompletten Durchhärtung stoßen irgendwann an ihre Grenzen. Durch extreme Abkühlgeschwindigkeiten können hohe Wärmespannungen im Bauteil entstehen, die zum sogenannten Härteverzug oder gar zur Rissbildung führen können.

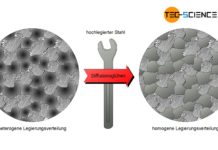

Um eine Durchhärtbarkeit über den gesamten Stahlquerschnitt hinweg zu erzielen, muss letztlich die Kohlenstoffdiffusion gezielt behindert werden. Schließlich kommt die Martensitbildung gerade durch die Verhinderung der Kohlenstoffdiffusion während der Gitterumwandlung zustande. Dies kann durch zusätzliche Legierungselemente erreicht werden. Dabei ist es im Prinzip unerheblich welche Legierungselemente verwendet werden, da jedes Legierungselement mehr oder weniger stark die Kohlenstoffdiffusion behindert. Denn schließlich stellen die Legierungselemente zusätzlich Blockaden für die Kohlenstoffatome dar, die es während einer Diffusion zu „umwandern“ gilt.

Dies führt dazu, dass hochlegierte Stähle im Vergleich zu unlegierten Stählen in der Regel über den gesamten Querschnitt durchhärten. Die Legierungselementkonzentration hat zudem Auswirkungen auf die Wahl des Abschreckmittels, wie im nachfolgenden Abschnitt näher erläutert wird.

Einfluss der Legierungselemente auf die Wahl des Abschreckmittels

Wie bereits erläutert behindern zusätzlich anwesende Legierungselemente die Kohlenstoffdiffusion und verhindern somit die Perlitbildung bzw. fördern entsprechend die Martensitbildung. Somit wird auch eine geringere kritische Abkühlgeschwindigkeit während des Abschreckens benötig. Grundsätzlich ist die Kühlwirkung nur so hoch wie gerade nötig zu wählen, um eine Martensitbildung zu erzielen; jedoch gleichzeitig so gering wie möglich zu halten, um die Gefahr des Härteverzugs bzw. der Rissbildung zu minimieren.

Insofern müssen hochlegierte Stähle nicht so stark abgeschreckt werden im Vergleich zu niedrig oder unlegierten Stähle. Die Kühlwirkung kann dabei durch die Wahl des Abschreckmittels beeinflusst werden. Während unlegierte Stähle in der Regel in Wasser abgeschreckt werden müssen, genügt bei niedrig legierten Stählen ein milderes Abschreckmittel wie bspw. Öl. Bei hochlegierten Stählen kann hingegen bereits ein Abschrecken an Luft für die Martensitbildung ausreichen! Dementsprechend werden die Stähle auch als Wasserhärter, Ölhärter bzw. Lufthärter bezeichnet.

Während der Kohlenstoffgehalt über die spätere Härte bzw. Festigkeit des Stahles entscheidet, setzen die zugesetzten Legierungselemente in erster Linie die kritische Abkühlgeschwindigkeit herab!