Beim Einsatzhärten werden kohlenstoffarme Stähle zunächst in der Randschicht mit Kohlenstoff angereichert (Aufkohlung) und anschließend abgeschreckt!

Die Zähigkeit (Duktilität) von Stählen nimmt mit abnehmendem Kohlenstoffgehalt zu, da sich dann weniger spröde Zementitanteile im Gefüge wiederfinden. Sollen Bauteile also sehr zäh sein, so müssen diese unweigerlich relativ kohlenstoffarm sein. Gleichzeitig sinkt aber durch den geringen Kohlenstoffgehalt die Härtbarkeit des Werkstoffs, da ja gerade der zwangsgelöste Kohlenstoff im Gitter zur notwendigen Martensitbildung führt. Als Richtwert gilt, dass für eine sinnvolle Härtung der Kohlenstoffgehalt mindestens 0,3 % betragen sollte. Bauteile wie bspw. Zahnräder müssen jedoch beide widersprüchlichen Eigenschaften vereinen:

- geringer Kohlenstoffgehalt im Kern für eine hohe Zähigkeit (Aufnahme dynamischer Belastungen) und

- hoher Kohlenstoffgehalt in der Oberflächenschicht für eine Härtbarkeit der Randschicht (Steigerung der Verschleißfestigkeit).

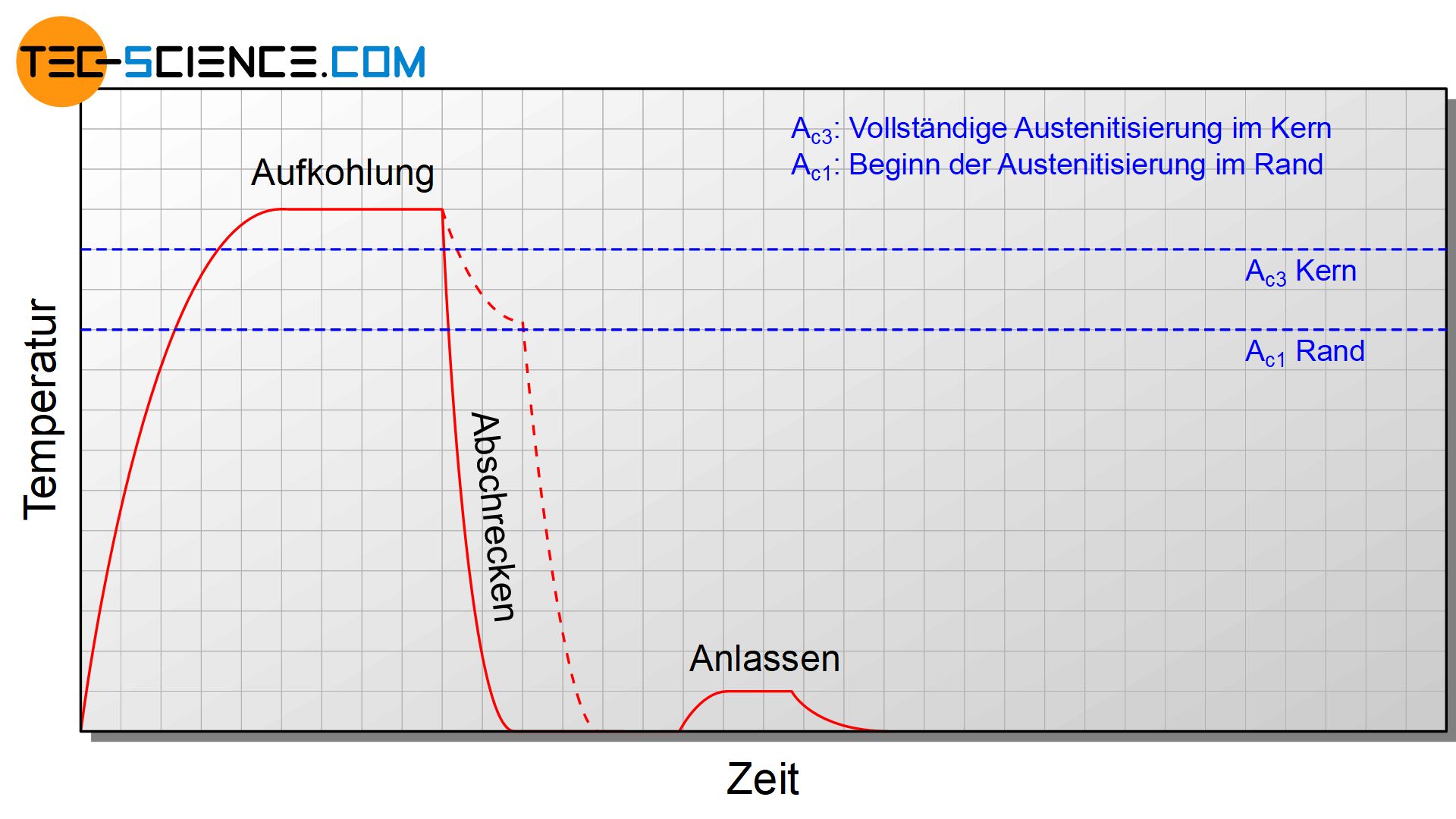

Für solche Anwendungsfälle bietet sich das Einsatzhärten an, welches sich im Allgemeinen wie folgt gliedert:

- Aufkohlen

- Abkühlen (entfällt beim Direkthärten)

- Härten (Abschrecken & Anlassen)

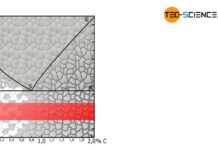

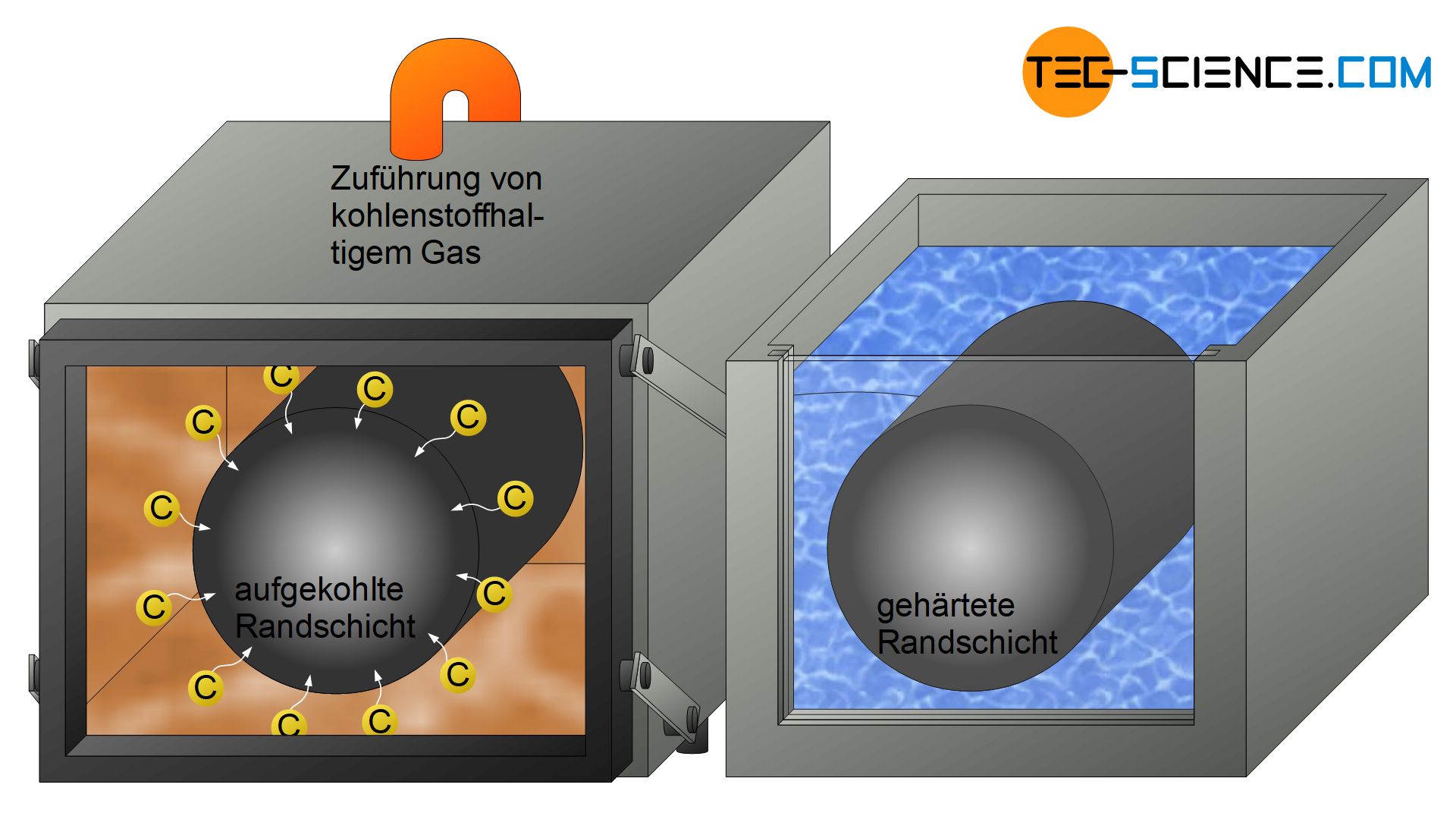

Beim Einsatzhärten wird ein kohlenstoffarmer Stahl mit maximal 0,2 % Kohlenstoff (Einsatzstahl genannt) zunächst einer kohlenstoffhaltigen Umgebung ausgesetzt bzw. in diese „eingesetzt“. Der enthaltene Kohlenstoff diffundiert in die Randschicht ein und führt dort zu einer Anreicherung des Kohlenstoffgehaltes auf ein härtbares Maß von etwa 0,8 % Kohlenstoff, während der Kern kohlenstoffarm bleibt. Diese Kohlenstoffanreicherung in der Randschicht wird auch als Aufkohlen bezeichnet.

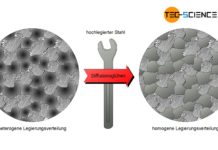

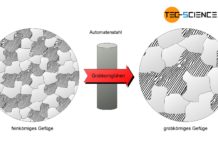

Da nur das Austenitgefüge in der Lage ist in ausreichenden Mengen Kohlenstoff aufzunehmen, liegt die Temperatur während des Aufkohlens oberhalb 900 °C bei mehreren Stunden Aufkohlungszeit. Aufkolhungstiefen von 0,1 bis etwa 5 mm sind mit diesem Verfahren wirtschaftlich erzielbar. Da das Aufkohlen ein diffusionsgesteuerter Prozess ist, können die Aufkohlungszeiten zwar durch höhere Temperaturen verringert werden, gleichzeitig steigt aber die Gefahr der Grobkornbildung.

Das Aufkohlen kann auf unterschiedliche Arten erfolgen. Bei der Gasaufkohlung wird das Bauteil einer kohlenstoffhaltigen Atmosphäre ausgesetzt. Dies ist vor allem bei der Massenfertigung wirtschaftlich. Ebenfalls ist eine Aufkohlung in Salzbädern möglich. Darüber hinaus besteht die Möglichkeit Bauteile in pulverförmigem Kohlegranulat aufzukohlen.

Nachdem die Randschicht auf das gewünschte härtbare Maß aufgekohlt wurde erfolgt der eigentliche Härtevorgang, wobei der relativ kohlenstoffarme Kern schwach vergütet wird. Das hierfür notwendige Abschrecken kann entweder

- nach einer langsamen Abkühlung aus dem dann widererwärmen Zustand erfolgen (Einfachhärten und Doppelhärten) oder

- direkt aus dem noch warmen Aufkohlungszustand (Direkthärten).

Nach dem Abschrecken werden die gehärteten Bauteile grundsätzlich angelassen und erhalten hierdurch ihre endgültigen Gebrauchseigenschaften. Vor allem die Erhöhung der Dauerfestigkeit macht das Einsatzhärten für dynamisch beanspruchte Bauteile wie eben Zahnräder oder auch Antriebswellen sehr interessant.

Beim Einsatzhärten werden kohlenstoffarme Stähle zunächst in der Randschicht mit Kohlenstoff angereichert (Aufkohlung) und anschließend abgeschreckt! Randschichtgehärtete Bauteile zeichnen sich durch ihre hohe Oberflächenhärte bei gleichzeitig sehr zähem Kern (da kohlenstoffarm) aus!

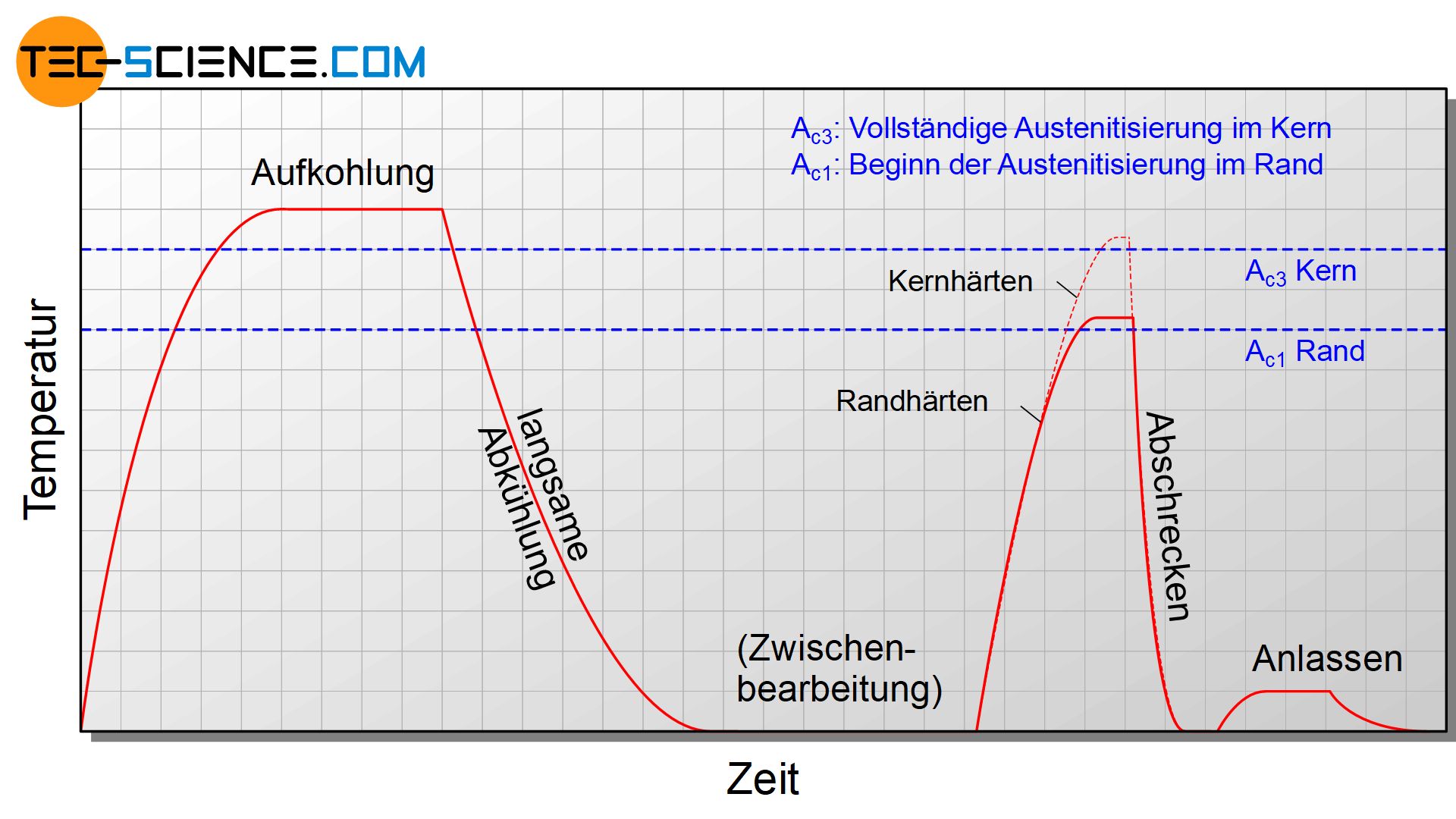

Einfachhärten

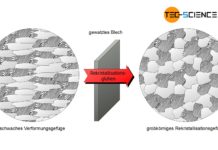

Das Einfachhärten ist eine spezielle Verfahrensvariante des Einsatzhärtens. Es bietet sich für Stähle an die zur Grobkornbildung während des Aufkohlens neigen oder für Bauteile die vor dem Härten noch zwischenbearbeitet werden müssen. Bei diesem Verfahren wird der Stahl nach dem Aufkohlen zunächst langsam abgekühlt. Für den eigentlichen Härteprozess wird der Stahl in einem separaten Prozessschritt dann nochmals erwärmt. Durch die stattfindenden \(\gamma\)-\(\alpha\)-Umwandlungen tritt ein Rekristallisationseffekt ein, der zur Kornfeinung der durch das Aufkohlen grob gewachsenen Körner führt.

Die Temperatur beim Härten kann so gewählt werden, dass die Austenitisierung hauptsächlich im Randbereich stattfindet (aufgrund der aufgekohlten Oberfläche sind die notwendigen Temperatur für eine vollständige Gefügeaustenitisierung dort geringer als im kohlenstoffärmeren Kernbereich!). Aus diesem austenitisierten Zustand mit etwa 750 °C wird dann abgeschreckt und hierdurch die gewünschte Martensitbildung im Randbereich erzielt.

Aufgrund der relativ geringen Randhärtetemperaturen wird der kohlenstoffärmere Kern hingegen nicht vollständig austenitisiert, sodass sich nach dem Abschrecken auch kein vollständig martensitisches Kerngefüge bildet. Es ist mit Restferrit im Kernbereich zu rechnen. Die Härtetemperatur wird in diesem Fall also vorzugsweise der gewünschten Eigenschaft der Randschicht angepasst, um optimale Randeigenschaften zu erzielen. Man spricht deshalb auch von Randhärten bzw. von Einfachhärten aus Randhärtetemperatur.

Die Härtetemperatur kann prinzipiell auch so gewählt werden, dass der Kern gezielt austenitisiert wird. Aufgrund des geringeren Kohlenstoffgehaltes sind dann allerdings höhere Temperaturen von ca. 900 °C notwendig. Anschließend wird von dieser sogenannten Kernhärtetemperatur abgeschreckt. Aufgrund der hohen Temperaturen ist beim Kernhärten allerdings mit einem grobnadligen Randgefüge zu rechnen. Die Temperaturführung wird in diesem Fall also vorzugsweise der gewünschten Eigenschaft des Kerns angepasst, um optimale Kerneigenschaften zu erzielen. Man spricht deshalb auch von Kernhärten bzw. von Einfachhärten aus Kernhärtetemperatur spricht.

Beim Einfachhärten werden gezielt die Eigenschaften der Bauteiloberfläche (Randhärten) oder des Kerns (Kernhärten) beeinflusst!

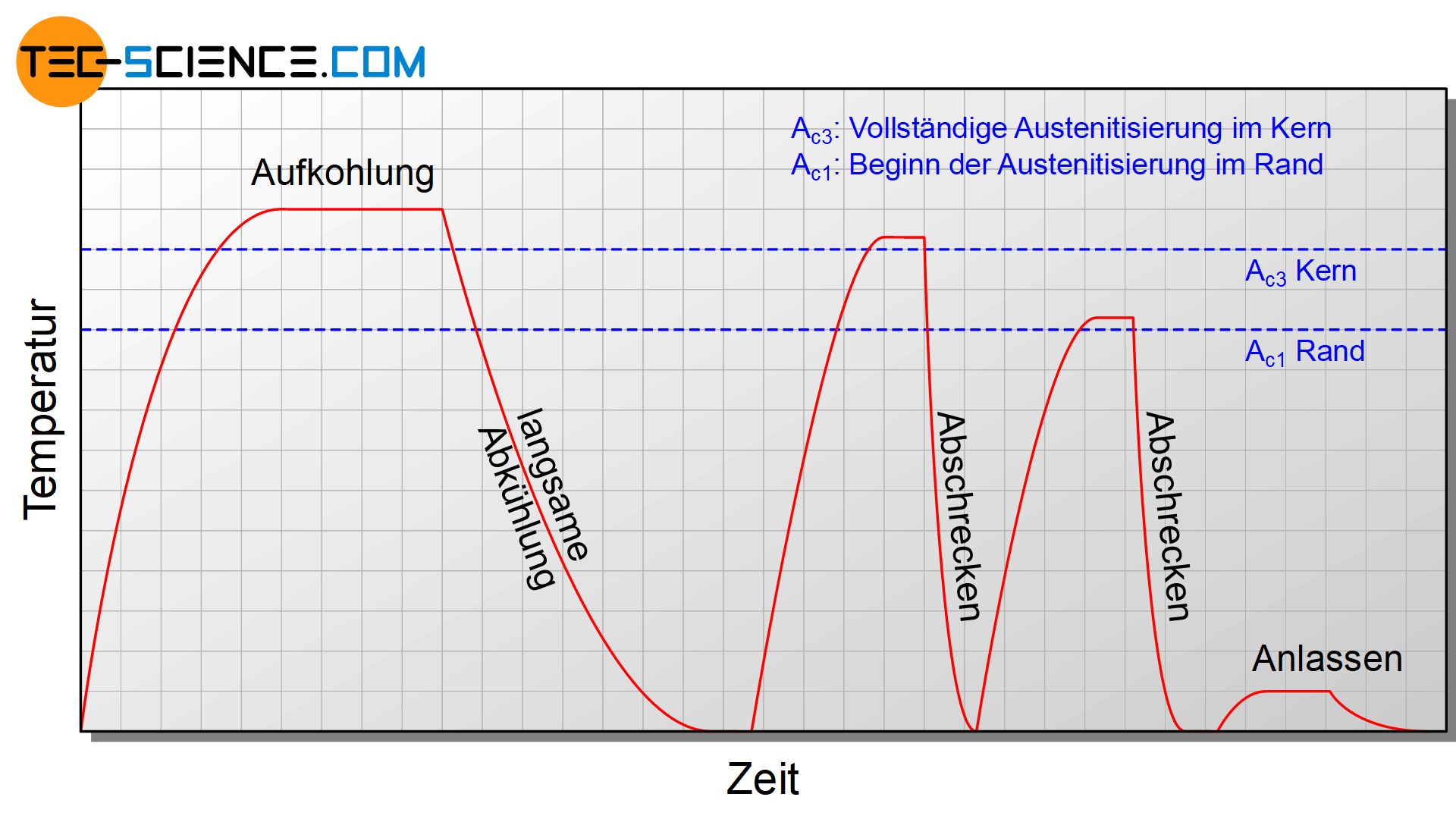

Doppelhärten

Grundsätzlich ist auch eine Kombination aus Kernhärten und Randhärten möglich. Dabei wird nach dem Aufkohlen zunächst langsam abgekühlt und anschließend auf Kernhärtetemperatur wiedererwärmt oder direkt nach der Aufkohlung auf Kernhärtetemperatur abgekühlt. Anschließend wird abgeschreckt, um die Kerneigenschaften anzupassen. Im Anschluss hieran wird auf Randhärtetemperatur wiedererwärmt und dann abgeschreckt, um optimale Randeigenschaften zu erhalten. Aufgrund des permanenten Temperaturwechsels ist der Härteverzug bei diesem Doppelhärten jedoch relativ groß.

Beim Doppelhärten werden zunächst die gewünschten Eigenschaften des Bauteilkerns angepasst (Kernhärten) und anschließend die der Bauteiloberfläche (Randhärten)!

Das Widererwärmen beim Einfachhärten und beim Doppelhärten macht diese Verfahren grundsätzlich relativ energie- und zeitintensiv und damit teuer. Vorteil ist jedoch die Kornfeinung, die durch die \(\gamma\)-\(\alpha\)-Umwandlungen eintritt. Für Stähle die jedoch gar nicht erst zur Grobkornbildung neigen (z.B. Chrom-Molybdän-Stähle), bietet es sich deshalb aus wirtschaftlichen Gründen an den Stahl direkt nach dem Aufkohlen aus dem bereits erwärmten Zustand abzuschrecken. Auch Feinkornstähle eigenen sich für dieses Direkthärteverfahren, welches im nachfolgenden Abschnitt näher erläutert wird.

Einfach- und Doppelhärten wird meist bei Stählen die zur Grobkornbildung neigen durchgeführt, da während der \(\gamma\)-\(\alpha\)-Umwandlungen ein Rekristallisationseffekt eintritt!

Direkthärten

Das Direkthärten ist eine spezielle Verfahrensvariante des Einsatzhärtens. Bei diesem Verfahren wird der Stahl direkt nach dem Aufkohlen aus dem bereits erwärmten Zustand abgeschreckt. Die Direkthärtung ist im Vergleich zum Einfach- und Doppelhärten weniger zeit- und energieintensiv und damit kostengünstiger, da ein Wiedererwärmen entfällt. Das Direkthärten bietet sich immer dann an, wenn Stähle nicht zur Grobkornbildung neigen und damit eine Einfach- bzw. Doppelhärtung nicht erforderlich ist.

Je nach Steuerung der Temperatur in der Randschicht bzw. im Kern können beim Abschrecken wieder entweder die Randschichteigenschaften oder die Kerneigenschaften des Werkstückes gezielt beeinflusst werden. Hierzu wird das Bauteil nach dem Aufkohlen bzw. vor dem Abschrecken entweder auf Kernhärtetemperatur für das Kernhärten abgekühlt oder auf Randhärtetemperatur für ein Randhärten gebracht. Nach dem Abschrecken erfolgt dann wieder das Anlassen bei geringen Temperaturen.

Beim Direkthärten wird der erhitzte Stahl direkt aus dem aufgekohlten Zustand abgeschreckt!