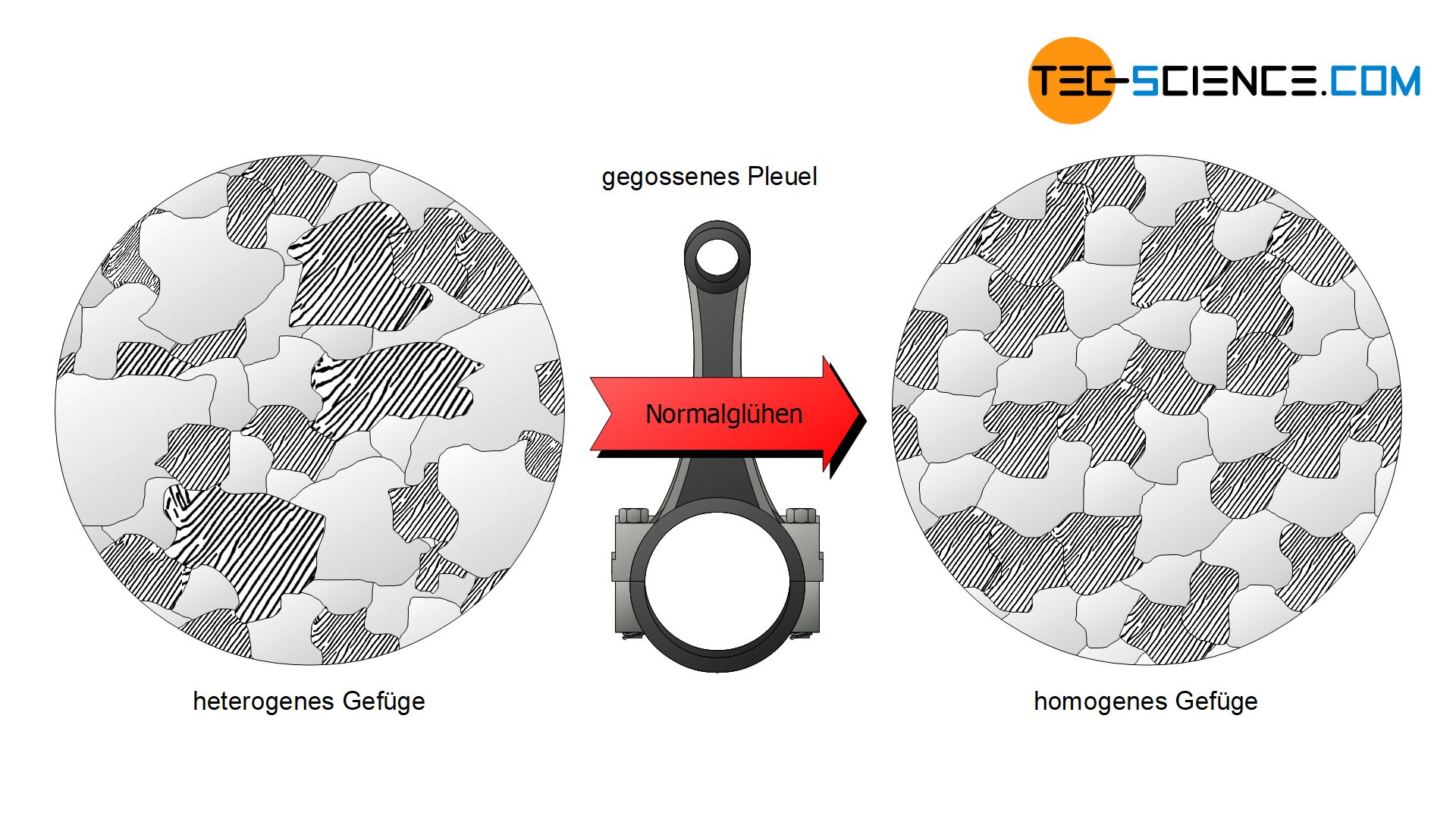

Ziel des Normalglühens ist das Einstellen eines einheitlichen homogenen Gefüges mit reproduzierbaren Eigenschaften!

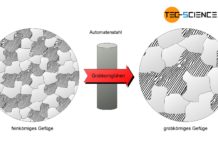

Wie bereits im Kapitel Verformbarkeit der Metalle erläutert, führen feine rundliche Körner im Allgemeinen zu besseren Zähigkeits- und Festigkeitswerten im Vergleich zu großen Körnern. Dabei ist ein einheitliches Gefüge wünschenswert, welches über den gesamten Bereich hinweg stets ähnlich kleine Körner aufweist. Nur so kann sichergestellt werden, dass der Werkstoff in jedem Punkt den gestellten Festigkeitsansprüchen im selben Maße gerecht wird.

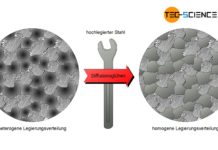

Ein homogenes Gefüge bereits während der Erstarrung zu erzielen erfordert jedoch hohe Ansprüche, da die Erstarrungsbedingungen nicht über die gesamte Schmelze hinweg identisch sein werden. So kühlt bspw. Stahlguss (in Formen gegossener Stahl) an den Kontaktstellen zur Formwand eventuell schneller ab als im Inneren. Während sich in den Randbereichen aufgrund der stärkeren Unterkühlung somit ein feinkörnigeres Gefüge einstellen wird, bilden sich im Inneren eventuelle größere Körner.

Auch beim Schmieden kann ein heterogenes Korngefüge entstehen, da sich die Korngrenzen durch Diffusionsprozesse verschieben und sich die Körner gegenseitig vereinen können. Es kommt somit zu einer Kornneubildung mit der Folge eines heterogenen Gefüges. Denselben Effekt der Heterogenität können auch geschweißte Werkstücke im Bereich der Fügestelle aufweisen.

Aus diesem Grund ist es notwendig ein uneinheitliches Gefüge mithilfe einer gezielten Wärmebehandlung zu vereinheitlichen (homogenisieren). Der Stahl bekommt hierdurch seine „normalen“ Eigenschaften verliehen, die immer wieder reproduzierbar sind. Aus diesem Grund bezeichnet man das gezielte Homogenisieren bzw. Normalisieren eines Stahlgefüges auch als Normalglühen.

Ziel des Normalglühens ist das Einstellen eines einheitlichen homogenen Gefüges mit reproduzierbaren Eigenschaften!

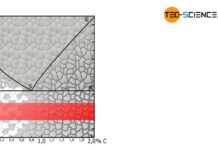

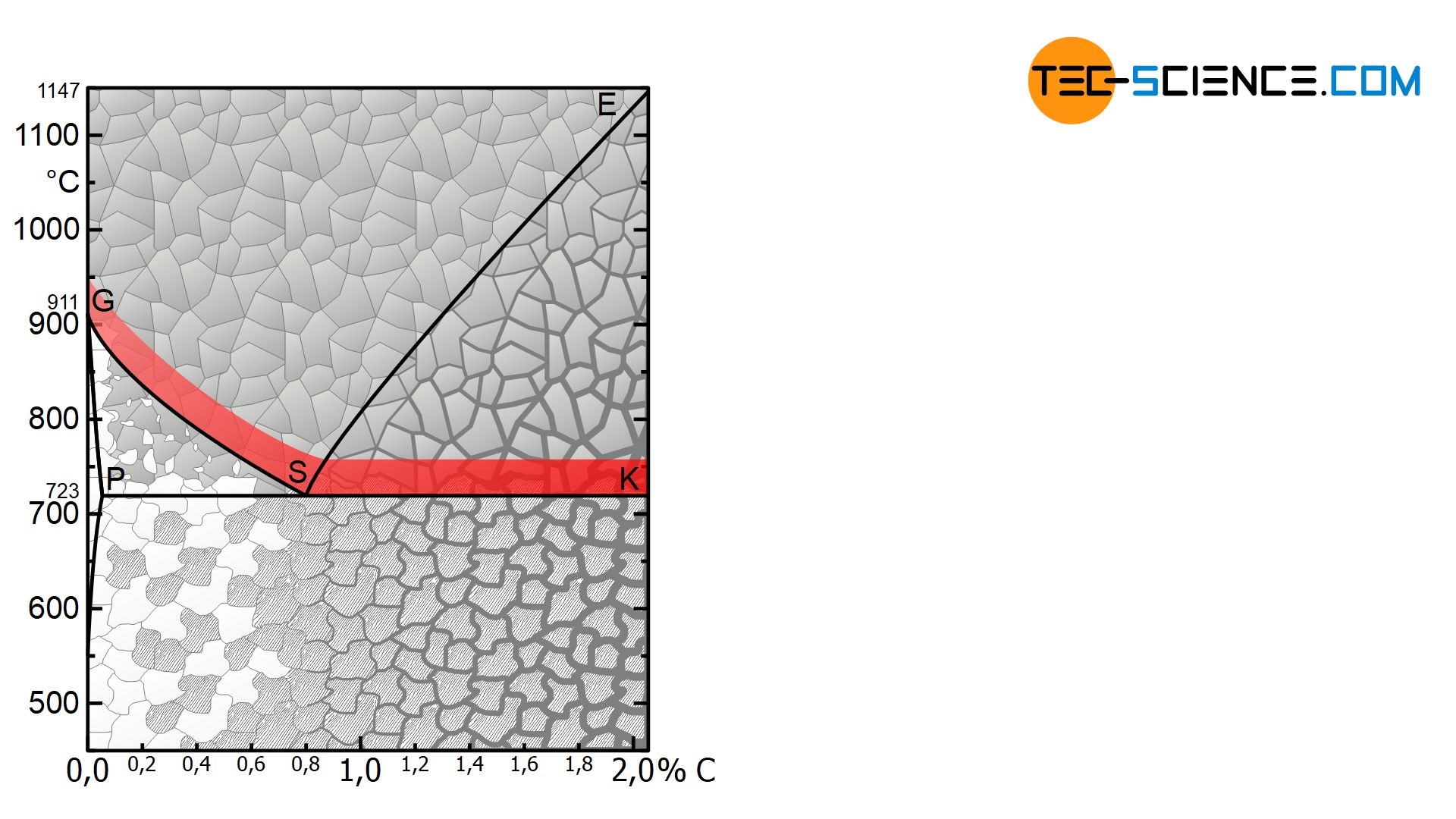

Beim Normalglühen wird der Stahl bis knapp über die GSK-Linie erwärmt, sodass sich das Perlit vollständig in Austenit wandelt. Anschließend wird der austenitisierte Stahl langsam an Luft abgekühlt. Da sich während der γ-α-Umwandlung die Körner neu bilden, tritt eine Kornfeinung ein und verleiht dem Gefüge eine homogene Struktur.

Die Temperatur während dem Normalglühen sollte nicht höher als ca. 30 °C über der GSK-Linie gewählt werden, da ansonsten die Gefahr der Grobkornbildung besteht. Ursache hierfür ist, dass große rundliche Körner energetisch gesehen günstiger sind als viele kleine. Deshalb ist das Gefüge stets bestrebt ein einziges großes Korn zu bilden. Hierfür sind unter anderem Diffusionsprozesse notwendig, die durch höhere Temperaturen begünstigt werden. Deshalb ist man beim Normalglühen bestrebt die Temperatur so gering wie möglich zu halten, um die Grobkornbildung zu vermeiden. Aus diesem Grund werden übereutektoide Stähle auch nicht komplett bis in das Austenitgebiet (oberhalb SE-Linie) erwärmt.

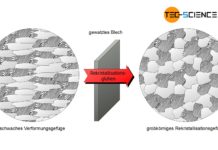

Das Normalglühen findet vorzugsweise bei untereutektoiden Stählen Anwendung, deren Gefüge durch Fertigungsverfahren wie Schmieden, Walzen, Gießen, Schweißen etc. negativ beeinflusst wurden. Beim Walzen kann das Normalglühen bereits während dem Walzprozess durchgeführt werden (normalisierendes Walzen). Ein normalisiertes Gefüge zeichnet sich aufgrund der homogenen, feinen Struktur im Allgemeinen durch sehr gute Zähigkeits- und Festigkeitswerte aus.

Normalglühen wird häufig bei untereutektoiden Stählen nach dem Schmieden, Walzen, Gießen oder Schweißen durchgeführt!