Oberflächenhärten dient der Erzeugung einer harten und verschleißfesten Randschicht bei Werkstücken aus Stahl, während die Zähigkeit im Kern weitgehend erhalten bleibt.

Einleitung

Eine harte Oberflächenschicht ist unerlässlich, um die Verschleißfestigkeit sich berührender Bauteile zu erhöhen. In diesen Fällen kann das Härten als eine mögliche Wärmebehandlung eingesetzt werden. Der Nachteil ist jedoch die abnehmende Zähigkeit bzw. zunehmende Versprödung des Stahls, die zu einem unvorhersehbaren Materialversagen führen kann. Aus diesem Grund kann es sinnvoll sein, nur die Oberfläche eines Werkstücks zu härten, sodass der Bauteilkern seine Zähigkeit behält (Teilhärtung). Dies wird als Oberflächenhärten oder Randschichthärten bezeichnet.

Beim Randschichthärten wird zur Erhöhung der Verschleißfestigkeit nur die Randschicht gehärtet, so dass der Bauteilkern zäh bleibt!

Zahnräder sind typische Fälle, bei denen das Oberflächenhärten eingesetzt wird. Aber auch Kurbelwellen oder Nockenwellen werden meist nach dem Vergüten oberflächengehärtet. Je nach Anwendungsfall haben sich verschiedene Verfahren der Randschichthärtung entwickelt. Hierzu zählen:

Flammhärten

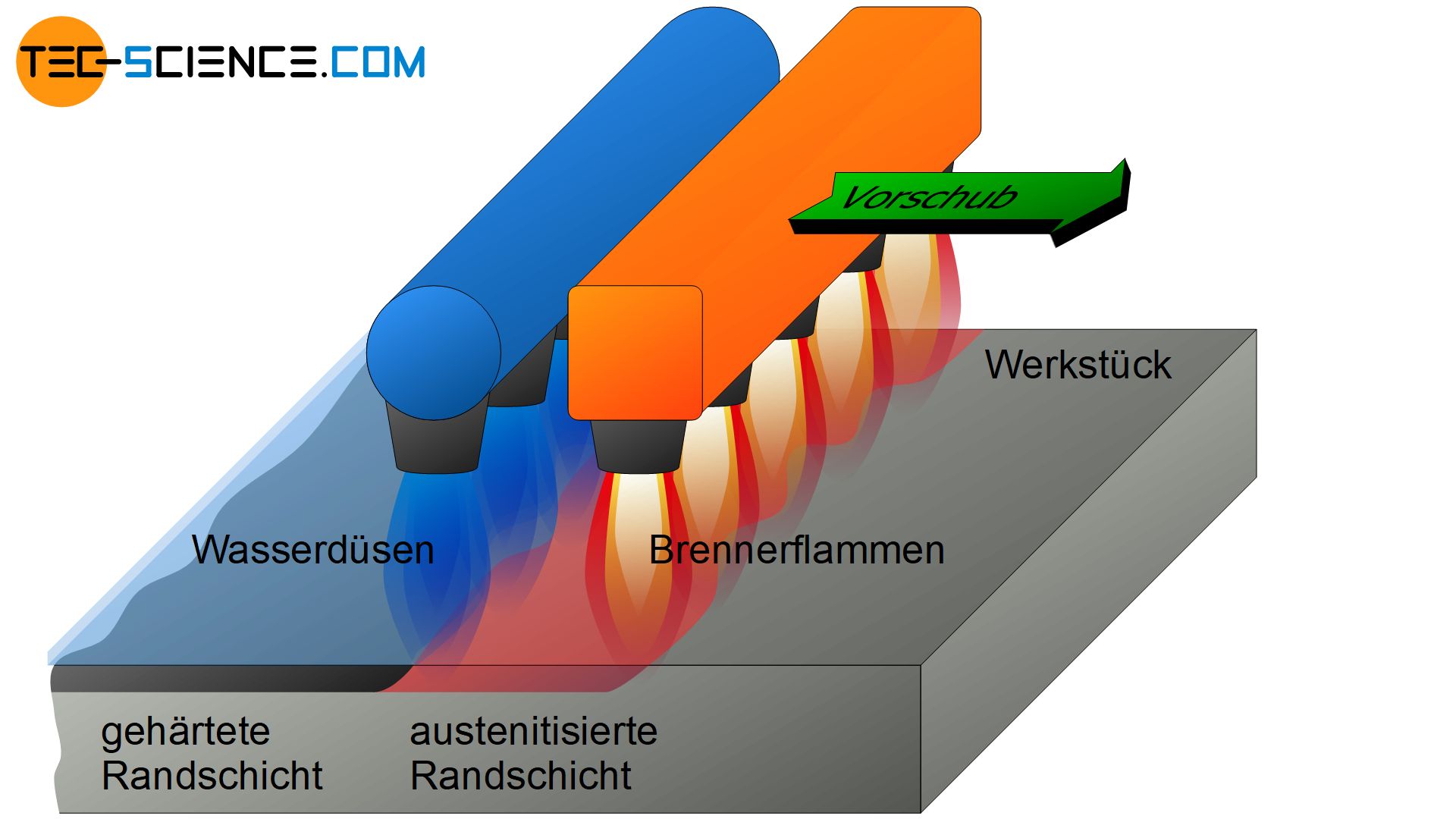

Beim sogenannten Flammhärten wird eine Brennerflamme über die zu härtende Werkstoffoberfläche geführt, die hieraufhin austenitisiert wird. Unmittelbar hinter den Brennerflammen sind Wasserdüsen angebracht, die dann für die notwendige Abkühlung zur Martensitbildung sorgen (Abschrecken). Ein nachträgliches Anlassen ist beim Flammhärten nicht üblich! Dies gilt in der Regel auch für die anderen Verfahren zur Randschichthärtung, da der nichtgehärtete Kern eine ausreichende Zähigkeit mit sich bringt.

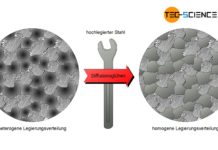

Die Dicke der gehärteten Randschicht hängt von der Geschwindigkeit ab, mit der die Brennerflammen über die Werkstückoberfläche gezogen werden. Je langsamer die Geschwindigkeit desto tiefer kann die Wärme eindringen und das Gefüge austenitisieren und umso dicker wird nach dem Abschrecken die gehärtete Randschicht sein. Gleichzeitig muss natürlich auch die zur Martensitbildung notwendige Abkühlgeschwindigkeit in den tieferen Randschichten gegeben sein! Da Legierungselemente im Allgemeinen die kritische Abkühlgeschwindigkeit senken, können bei hochlegierten Stählen tiefere Randschichten gehärtet werden.

Beim Flammhärten werden Brennerflammen über das Werkstück geführt und mit Wasserbrausen abgeschreckt! Die Steuerung der Einhärtetiefe erfolgt über die Vorschubgeschwindigkei!

Das Flammhärten stößt aufgrund der relativ sperrigen Anordnung der Brennerdüsen und Wasserbrausen vor allem bei kleinen Bauteilen mit komplexen Geometrien an Grenzen. Auch in Sachen Genauigkeit (Einstellung der Härtetiefe) steht das Flammhärten im Allgemeinen dem Induktionshärten und Laserhärten nach.

Grundsätzlich sollte das Erwärmen bei den entsprechenden Oberflächenhärteverfahren so zügig wie möglich erfolgen, um die Wärmeeinflusszone auf unerwünschte Bereiche gering zu halten. Ansonsten besteht die Gefahr von Wärmespannungen bzw. des Verziehens der Bauteilgeometrie (Härteverzug). Darüber hinaus kommt es bei langen Heizzeiten zu einer verstärkten Zunderbildung, was in der Regel eine entsprechende Nachbearbeitung erforderlich macht. Bei einer raschen Erwärmung muss jedoch beachtet werden, dass kein thermodynamischer Gleichgewichtszustand im Gefüge mehr gegeben ist. Dies führt dazu, dass sich die Umwandlungstemperatur für die Austenitisierung zu höheren Temperaturen hin verschiebt.