Kreiselpumpen sind vielseitig einsetzbare Pumpen, bei denen die Druckerhöhung durch Zentrifugalkräfte zustande kommt.

Radial-, Axial- und Halbaxialpumpen

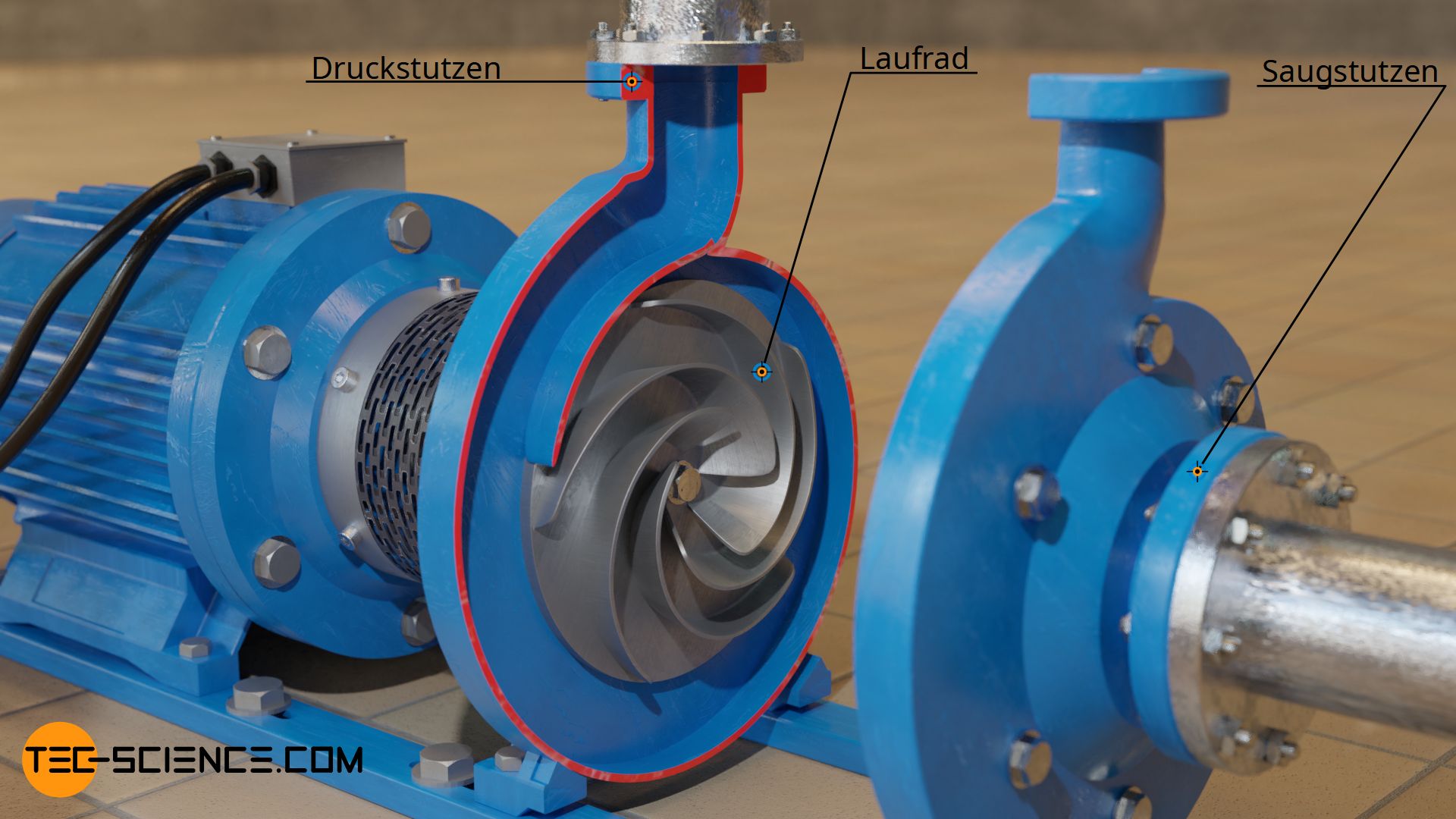

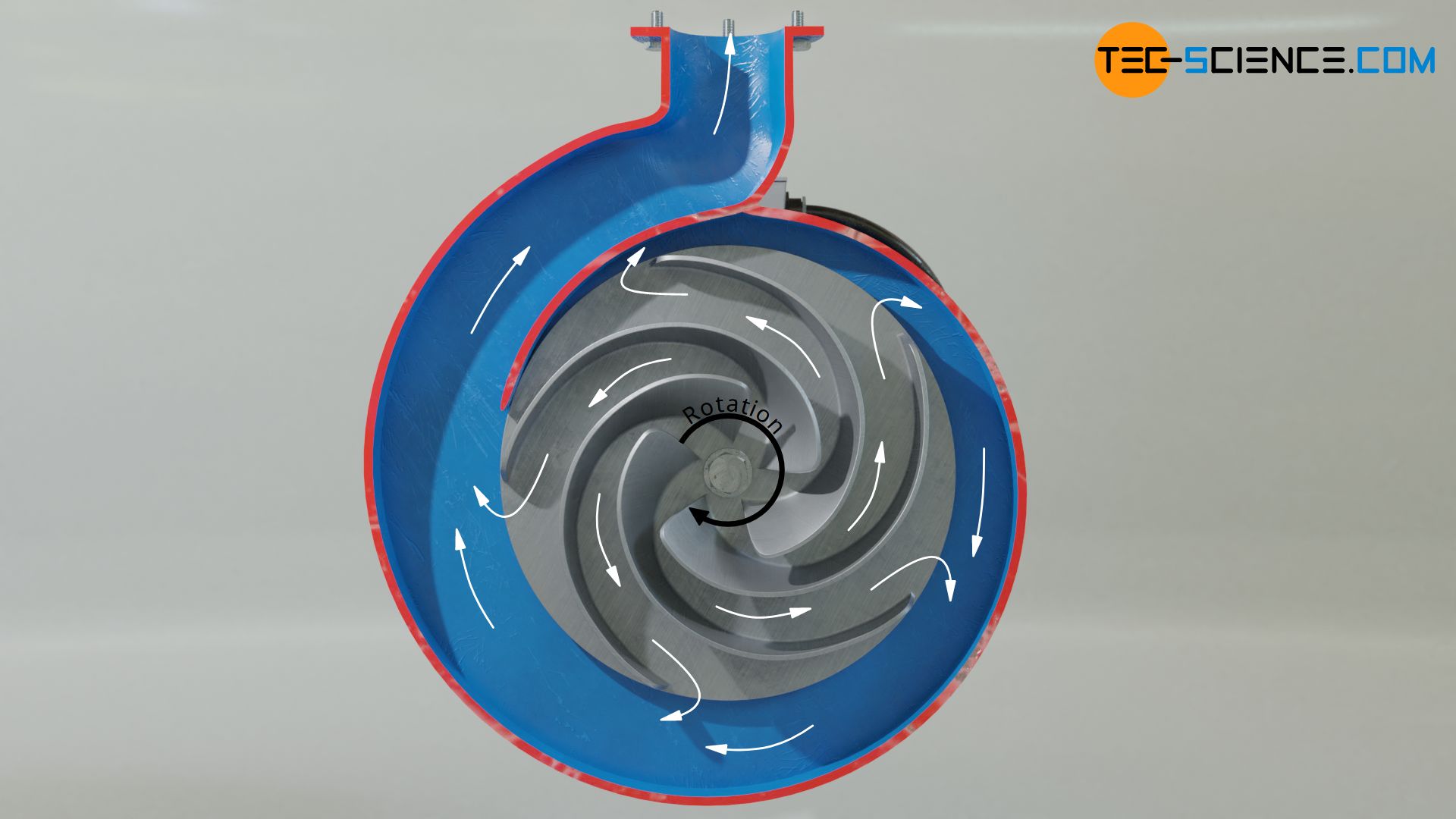

Kreiselpumpen sind Strömungsmaschinen die mit Hilfe der Zentrifugalkraft, erzeugt durch sich drehende Laufräder, Flüssigkeiten fördern. Kreiselpumpen werden deshalb auch als Zentrifugalpumpen bezeichnet. Axial zum Laufrad tritt die zu fördernde Flüssigkeit auf der Saugseite in den Saugstutzen der Pumpe ein. Das in der Pumpe rotierende Laufrad beschleunigt die Flüssigkeit unter Wirkung der Zentrifugalkraft.

Die Zunahme der Geschwindigkeit erhöht den dynamischen Druck in der Flüssigkeit sehr stark. Beim Verlassen des Laufrades trifft die Flüssigkeit auf die aufgestaute Flüssigkeit im Druckstutzen und wird hierdurch wieder abgebremst. Der dynamische Druck der Flüssigkeit wandelt sich dabei in statischen Druck um (mehr Informationen zum Zusammenhang zwischen dynamischem und statischem Druck finden Sie auch im Artikel Bernoulli-Effekt). Hierdurch ist der statische Druck im Druckstutzen sehr stark erhöht. Dieser hohe Druck ermöglicht das Pumpen der Flüssigkeit auf eine bestimmte geodätische Druckhöhe.

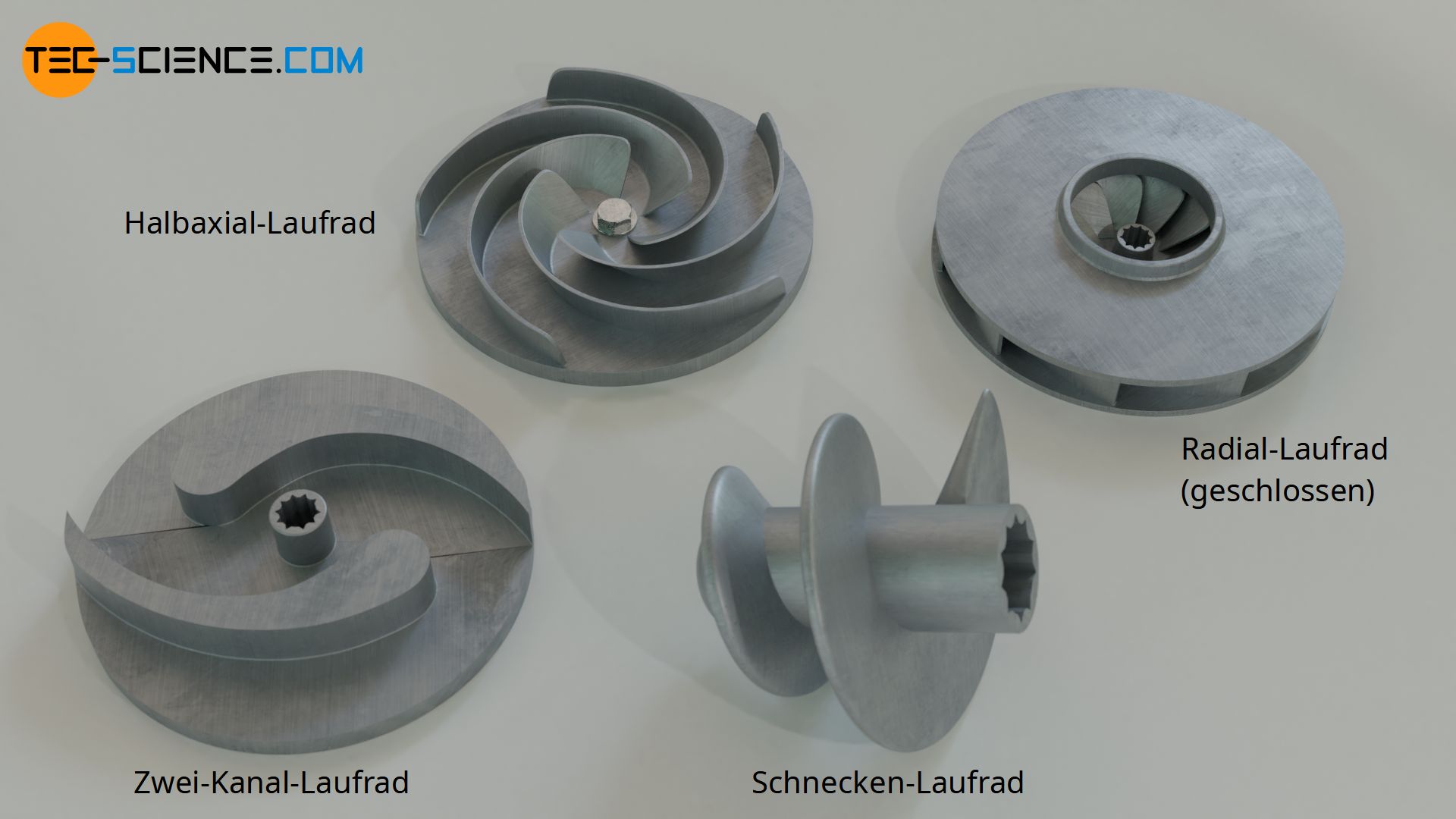

Je nach Bauart der Pumpe bzw. des Laufrades verlässt die Flüssigkeit das Laufrad in radialer oder in axialer Richtung. Bei einer radialen Abströmrichtung spricht man auch von einer Radialpumpe. Die Laufräder von Radialpumpen gibt es entweder als geschlossene Form mit Deckscheibe oder in der offenen Variante (letztere findet sich in den Abbildungen wieder).

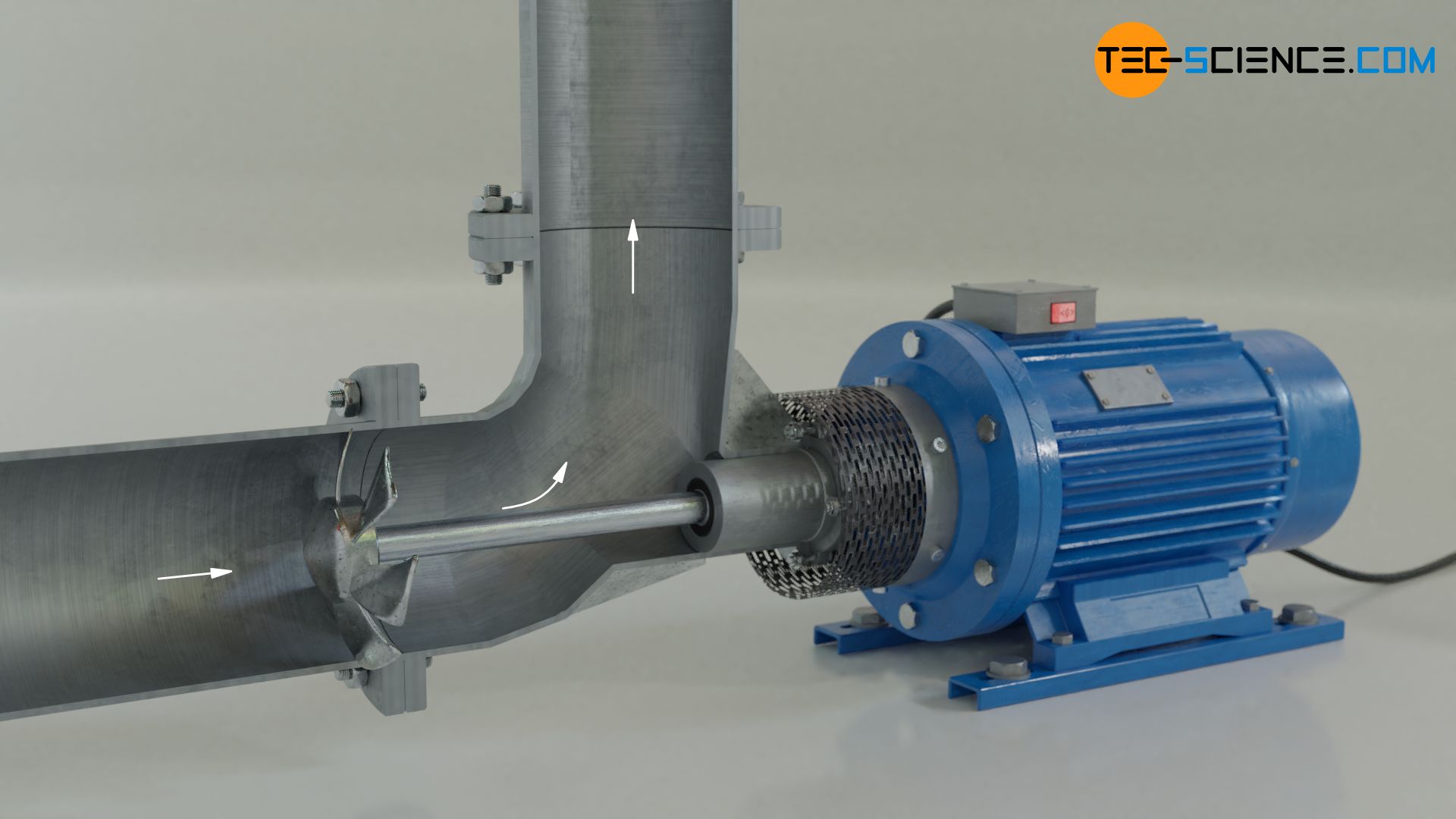

Verlässt die Flüssigkeit das Laufrad in axialer Richtung so bezeichnet man diese Bauform auch als Axialpumpe. In diesem Fall verhält sich das Laufrad wie der Propeller eines Schiffs, nur dass in diesem Fall der Propeller ortsfest gebunden ist und hierdurch eine Strömung im Rohr erzeugt. Man spricht bei Axialpumpen deshalb auch von Propellerpumpen. Sie werden in großen Chemieanlagen häufig als Umwälzpumpen eingesetzt. Darüber hinaus existieren auch Kreiselpumpen, bei denen die Flüssigkeit in einem schrägen Winkel das Laufrad verlässt. Man spricht dann von Diagonalpumpen oder Halbaxialpumpen.

Kreiselpumpen sind Strömungsmaschinen, die Flüssigkeiten mit Hilfe der Zentrifugalkraft fördern! Je nach erzeugter Strömung bezüglich des Laufrades spricht man von Radialpumpen, Axialpumpen oder Halbaxialpumpen!

Im Gegensatz zu Axialpumpen können mit Radialpumpen große Förderhöhen erreicht werden, jedoch sind meist nur relativ geringe Volumenströme bei kompakter Bauweise möglich. Für das Erzielen großer Förderströme müssen dann eventuell mehrere Radialpumpen parallel geschalten werden. Axialpumpen bieten im Vergleich hierzu zwar große Volumenströme, jedoch sind nur relativ geringe Förderhöhen möglich (ca. 15 m). Für das Erreichen großer Förderhöhen müssen dann eventuell mehrere Axialpumpen in Reihe geschaltet werden. Ein Kompromiss aus den Vor- und Nachteilen beider Pumpenvarianten bieten Halbaxialpumpen.

Radialpumpen bieten große Förderhöhe bei geringen Volumenströmen, während Axialpumpen hohe Volumenströme bei geringen Förderhöhen liefern. Halbaxialpumpen bieten einen Kompromiss aus beiden Bauarten.

Für das Fördern von stark verunreinigten oder feststoffhaltigen Flüssigkeiten werden Radiallaufräder mit einer bis maximal drei Schaufeln eingesetzt. Dies erhöht den Strömungsquerschnitt und verbessert somit den Durchfluss durch das Laufrad. Solche Laufräder werden auch als Kanal-Laufräder bezeichnet. Im Falle von Propellerpumpen stellt sich dabei die Schnecken- oder Schraubenform als praktische Variante heraus, wenn es um das Fördern von feststoffhaltigen Flüssigkeiten geht.

Kavitation

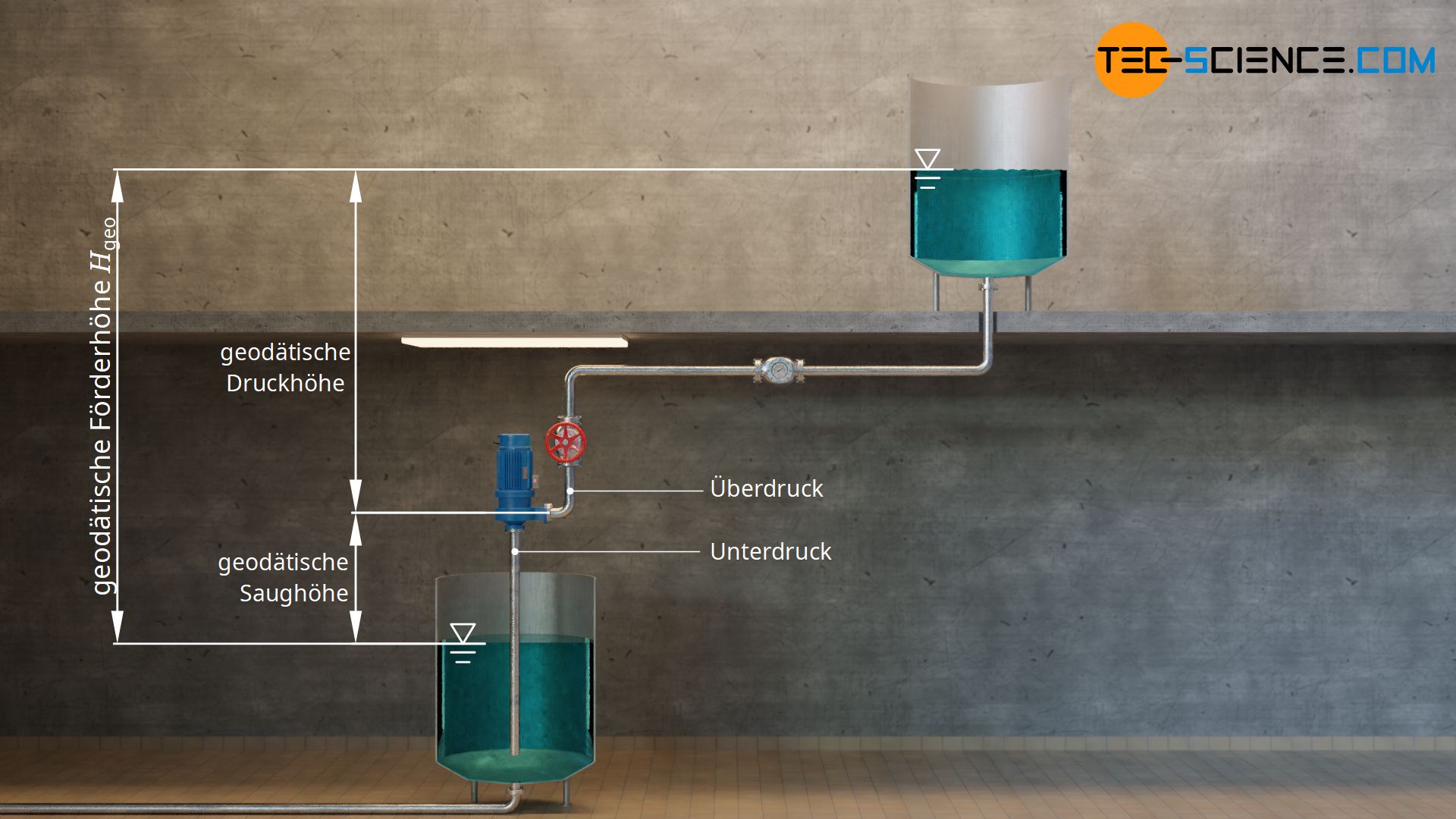

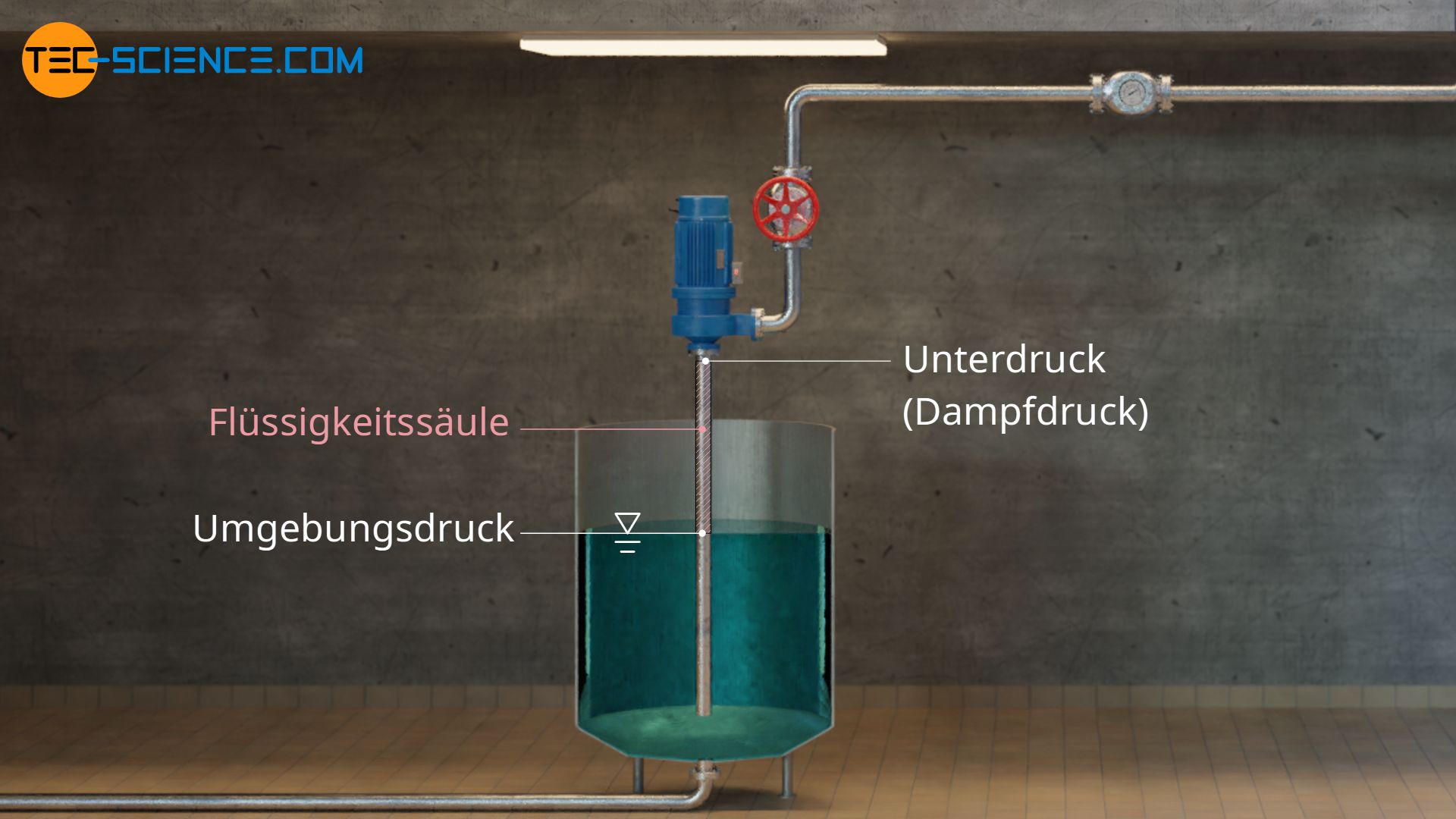

Durch den erzeugten Unterdruck am Saugstutzen saugt die Pumpe das zu fördernde Medium an. Genauer gesagt: der höhere Umgebungsdruck außerhalb des Saugrohrs drückt das Fluid in die Pumpe in Richtung Unterdruck (siehe Trinkhalmprinzip). Da der Umgebungsdruck 1 bar beträgt und eine Pumpe maximal ein Vakuum erzeugen kann, ist der Druck mit dem die Flüssigkeit insgesamt in die Pumpe gedrückt werden kann auf maximal 1 bar begrenzt. Damit lässt nur eine begrenzte geodätischen Saughöhe erreichen. Im Fall der Förderung von Wasser beträgt die maximale Saughöhe bei Erzeugung eines perfekten Vakuums theoretisch 10 Meter.

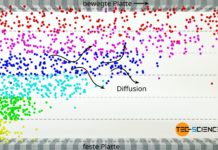

Die Saughöhe einer Kreiselpumpe ist aber nicht nur aufgrund des begrenzen Umgebungsdrucks limitiert, sondern auch durch das Auftreten von Kavitation. Unter Kavitation versteht man die Bildung von Dampfblasen, wenn der statische Druck in einer Flüssigkeit unterhalb des Dampfdrucks fällt. Der Dampfdruck von Wasser liegt bei einer Temperatur von 20 °C bei 23 mbar. Sollte der statische Druck im Wasser unterhalb dieses Wertes Fallen, dann beginnt das Wasser selbst bei dieser geringen Temperatur lokal zu verdampfen und es bilden sich kleine Gasblasen (analog zu den aufsteigenden Dampfblasen beim Erhitzen von Wasser beim Kochen).

Steigt der Druck in der Pumpe anschließend wieder an, dann werden die Dampfblasen instabil und implodieren. Da es sich dabei um eine gasgefüllte Blase handelt, ist die Teilchendichte relativ gering. Somit fällt die Blase beim Implodieren nahezu ohne Widerstand schlagartig in sich zusammen. Die umgebende Flüssigkeit wird in der zusammenfallenden Blase so stark beschleunigt, dass die dabei entstehende Mikrojets lokale Drücke von mehreren Tausend bar erzeugen! Treffen solche Mikrojets auf die Laufräder der Pumpe, so führt dies mit der Zeit zu Beschädigungen. Das Auftreten von Kavitation macht sich häufig durch laute Geräusche oder durch Vibrationen der Pumpe bemerkbar.

Unter Kavitation versteht man die Bildung von Dampfblasen und deren anschließende Implosion, wobei die dabei entstehenden Mikrojets die Oberflächen von Bauteilen zerstören!

Besonders anfällig für die Bildung von Dampfblasen sind Bereiche, in denen der statische Druck relativ gering ist. Dies aus zweierlei Gründen am Pumpeneingang der Fall. Zum einen muss die Pumpe dort ohnehin ein Unterdruck aufweisen, damit die Flüssigkeit überhaupt in die Pumpe gefördert werden kann. Hinzu kommt, dass gemäß des Bernoulli-Effektes der statische Druck sinkt, wenn sich Strömungsgeschwindigkeit erhöht. Gerade am Einlauf zum Laufrad ist die Strömungsgeschwindigkeit aufgrund des verkleinerten Einlassquerschnitts besonders hoch und der statische Druck damit am geringsten. Wird dort der Dampfdruck unterschritten, dann bilden sich Dampfblasen, die durch die Drucksteigerung in der Pumpe schließlich implodieren.

NPSH-Wert (Haltedruckhöhe)

Die Gefahr der Kavitation ist offensichtlich dann besonders groß, wenn Pumpe zur Förderung des Mediums einen großen Unterdruck erzeugen muss. Auf Seiten der Anlage ist dies bei großen geodätischen Saughöhen und bei großen Verlusthöhen der Saugleitung (bedingt durch Reibungsverluste) der Fall. Auf Seiten der Pumpe besteht die Gefahr der Kavitation besonders bei großen Volumenströmen, da dies wiederum hohe Strömungsgeschwindigkeiten bedeutet und somit zu einem starken Absinken des statischen Drucks führt.

NPSH-Wert der Anlage (NPSHA)

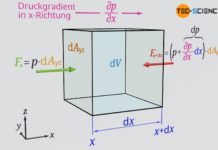

Für den kavitationsfreien Betrieb von Kreiselpumpen muss deshalb sichergestellt werden, dass der Gesamtdruck im Einlauf der Pumpe (Mitte Saugstutzen als Bezugsniveau) nicht unterhalb des Dampfdrucks der zu fördernden Flüssigkeit fällt. Die vorhandene Differenz Δp zwischen dem Gesamtdruck pE,ges am Einlauf und dem Dampfdruck pDampf des Mediums bestimmt sich mit nachfolgender Gleichung, wobei sich der Gesamtdruck aus Summe von statischem Druck pE und dynamischem Druck ϱ/2⋅vE2 schreiben lässt (vE bezeichnet die mittlere Strömungsgeschwindigkeit am Einlass zum Laufrad):

\begin{align}

&\Delta p = p_\text{E,ges} – p_\text{Dampf} \\[5px]

\label{dp}

&\Delta p = \left(p_\text{E}+\frac{\rho}{2}v_\text{E}^2 \right) – p_\text{Dampf} \\[5px]

\end{align}

Welche anschauliche Aussage steckt nun hinter dieser Gleichung? Ohne Berücksichtigung von Verlusten entspricht der Gesamtdruck am Einlauf (Term in der runden Klammer) aufgrund der Energieerhaltung letztlich auch dem Gesamtdruck mit dem das Medium in das offene Ende des Saugrohrs gedrückt wird. Diesem Druck wirkt am anderen Ende des Saugrohrs (Einlass Laufrad) der Dampfdruck der Flüssigkeit als minimal vorhandener Druck entgegen. Somit lässt sich die Druckdifferenz Δp als positiven Netto-Saugdruck interpretieren, mit dem die Flüssigkeit maximal eingesaugt werden könnte, ohne dass der Dampfdruck unterschritten werden würde.

Dieser Netto-Saugdruck lässt sich auch in eine äquivalente Höhe einer Flüssigkeitssäule umrechnen, die mit diesem Saugdruck angehoben werden könnte. Man spricht dann von der positiven Netto-Saughöhe („Haltedruckhöhe“). Im englisch-sprachigen Raum wird diese positive Netto-Saughöhe als Net Positive Suction Head bezeichnet, kurz NPSH. Zur Bestimmung des NPSH-Wertes der Anlage (Index A) ist Gleichung (\ref{dp}) lediglich durch den Term ϱ⋅g zu teilen:

\begin{align}

&\underbrace{\frac{\Delta p}{\rho g}}_{\text{NPSH}_\text{A}} = \left(\frac{p_\text{E}}{\rho g}+\frac{v_\text{E}^2}{2g}\right) – \frac{p_\text{Dampf}}{\rho g} \\[5px]

\label{a}

&\underline{\text{NPSH}_\text{A} = \left(\frac{p_\text{E}}{\rho g}+\frac{v_\text{E}^2}{2g} \right) – \frac{p_\text{Dampf}}{\rho g}} \\[5px]

\end{align}

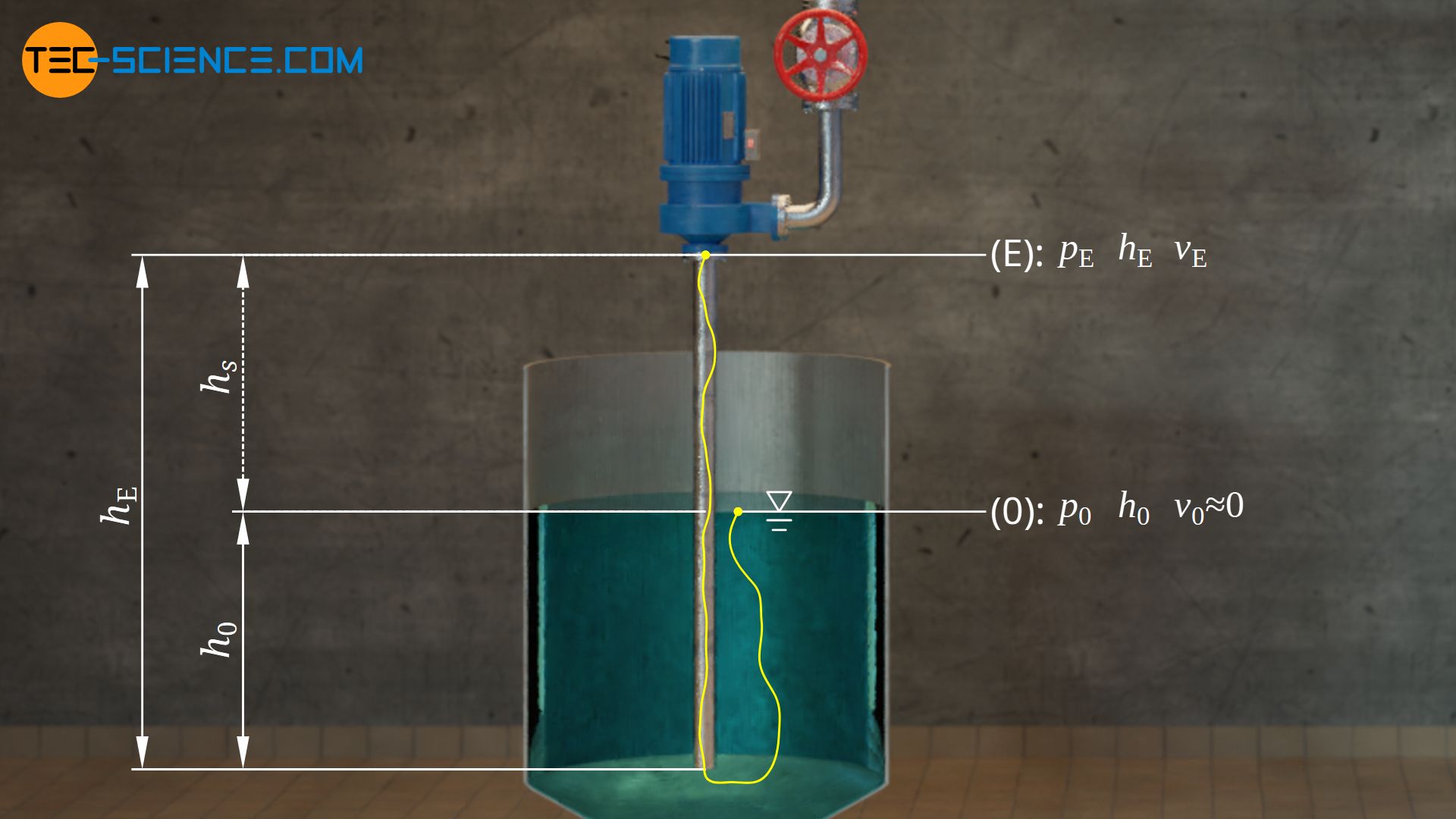

Mit Hilfe der erweiterten Bernoulli-Gleichung lässt sich an dieser Stelle einen Zusammenhang zwischen dem Zustand im Behälter (0), wo die Flüssigkeit angesaugt wird, und dem Zustand am Einlauf zum Laufrad (E) herstellen. Hierbei werden auch Druckverluste ΔpV im Saugstutzen berücksichtigt. Unter Vernachlässigung der kinetischen Energien (v0≈0) aufgrund der meist geringen Sinkgeschwindigkeit des Flüssigkeitsspiegels im Behälter folgt:

\begin{align}

\require{cancel}

& p_0 + \frac{1}{2} \rho \cancel{v_0^2} +\rho g h_0= p_E + \frac{1}{2} \rho v_E^2 + \rho g h_E + \Delta p_\text{V}\\[5px]

& p_0 + \rho g h_0= p_E + \frac{1}{2} \rho v_E^2 + \rho g h_E + \Delta p_\text{V} \\[5px]

& \frac{p_0}{\rho g} + h_0= \frac{p_E}{\rho g} + \frac{v_E^2}{2g} + h_E + \underbrace{\frac{\Delta p_\text{V}}{\rho g}}_{\text{Verlusthöhe }H_\text{V}} \\[5px]

& \frac{p_E}{\rho g} + \frac{v_E^2}{2g} = \frac{p_0}{\rho g} – \underbrace{(h_E~ -~ h_0)}_{\text{geodätische Saughöhe }h_\text{s}} – H_\text{V} \\[5px]

\label{pe}

& \underline{\frac{p_E}{\rho g} + \frac{v_E^2}{2g} = \frac{p_0}{\rho g} – h_\text{s} – H_\text{V}} \\[5px]

\end{align}

Der Term in der runden Klammer in Gleichung (\ref{a}) kann nun durch Gleichung (\ref{pe}) ersetzt werden:

\begin{align}

&\text{NPSH}_\text{A} = \left(\frac{p_0}{\rho g} – h_\text{s} – H_\text{V} \right) – \frac{p_\text{Dampf}}{\rho g} \\[5px]

&\boxed{\text{NPSH}_\text{A} = \frac{p_0-p_\text{Dampf}}{\rho g} – h_\text{s} – H_\text{V}} \\[5px]

\end{align}

In dieser Gleichung bezeichnet HV die Verlusthöhe aufgrund der Reibungs- und Strömungsverluste im Saugstutzen. Die geodätische Saughöhe hs entspricht dem Höhenunterschied zwischen Flüssigkeitsspiegel im Behälter und dem Einlass zum Laufrad. Für den sogenannten Saugbetrieb, d.h. wenn der Behälter tiefer als die Pumpe liegt, ist als Saughöhe ein positiver Wert einzusetzen. Für den Fall, dass der Behälter höher als die Pumpe liegt, spricht man vom Zulaufbetrieb und für die „Saughöhe“ gilt ein entsprechend negativer Wert.

NPSH-Wert der Pumpe (NPSHR)

Der NPSHA-Wert der Anlage entspricht letztlich der vorhandenen Haltedruckhöhe aufgrund den Gegebenheiten seitens der Anlage (Index A für Available = „vorhanden“). Die Pumpe darf für den kavitationsfreien Betrieb diese Haltedruckhöhe nicht überschreiten. Es ist somit unbedingt erforderlich, dass die Pumpe eine geringere Haltedruckhöhe erzeugt bzw. aufweist als aus Sicht der Anlage vorhanden ist. Man spricht im Falle der Pumpe deshalb vom NPSHR-Wert der Pumpe (Index R für Required= „erforderlich“).

Die Haltedruckhöhen von Kreiselpumpen geben die Pumpenhersteller in ihren Datenblätter an. Der NPSHR-Wert ist stark von der Pumpendrehzahl und dem geförderten Volumenstrom abhängig. Aus Sicherheitsgründen sollte der NPSHA-Wert der Anlage um etwa 0,5 m größer sein als der NPSHR-Wert der Pumpe:

\begin{align}

&\boxed{\text{NPSH}_\text{A} \geq \text{NPSH}_\text{R} + 0,5 \text{ m}} ~~~\text{kavitationsfreier Betrieb} \\[5px]

\end{align}

Maßnahmen zur Vermeidung von Kavitation

Sollte Kavitation während des Betriebs einer Kreiselpumpe auftreten, so müssen entsprechende Gegenmaßnahmen ergriffen werden. Die Reduzierung der Strömungsgeschwindigkeit ist dabei entscheidend, um das zu starke Absinken des Drucks zu verhindern.

Seitens der Pumpe kann dies bspw. durch eine Verringerung der Pumpendrehzahl erreicht werden. Dabei nimmt allerdings der Förderstrom ab. Ist eine solche Verringerung des Volumenstroms nicht erwünscht, dann muss eine größere Pumpe genutzt werden, die bereits bei geringeren Drehzahlen denselben Volumenstrom fördert.

Ein zu starkes Absinken des Drucks kann konstruktiv auch durch den Einsatz eines Vorsatzläufers innerhalb der Pumpe verhindert werden. Vorsatzläufer werden auch als Vorpropeller oder Inducer bezeichnet. Der Vorsatzläufer ist letztlich ein axiales Laufrad, das dem eigentlichen Pumpenlaufrad vorgeschaltet ist und auf derselben Welle sitzt. Vorsatzläufer erhöhen den statischen Druck der Flüssigkeit vor dem Eintritt in das Pumpenlaufrad und verringern somit das Unterschreiten des Dampfdrucks (Verringerung des NPSHR-Werts der Pumpe).

Kreiselpumpen mit Vorsatzläufer werden im Teillastbereich betrieben, da unter Volllast Kavitation im Vorsatzläufer auftreten würde. Somit können Pumpen mit Vorsatzläufer nicht das gesamte Leistungsspektrum im Vergleich zu Pumpen ohne Vorsatzläufer abdecken. Bedingt durch den zusätzlichen Läufer sind zudem die Wirkungsgrade geringer.

Maßnahmen zur Verringerung/Vermeidung von Kavitation können auch seitens der Anlage vorgenommen werden. An dieser Stelle bewirkt eine Vergrößerung der Saugleitung bei gleichbleibendem Volumenstrom ebenfalls eine Verringerung der Strömungsgeschwindigkeit. In diesem Zusammenhang ist die Saugleitung evtl. auch auf Verstopfungen hin zu überprüfen.

Ein weitere Möglichkeit Kavitation zu vermeiden, ist es die geodätische Saughöhe so gering wie möglich zu halten. Hierfür muss entweder der Saugbehälter höher oder die Pumpe tiefer gelegt werden. Eventuell ist auch eine Umstellung von Saugbetrieb auf Zulaufbetrieb in Betracht zu ziehen.

Anfahren und Abschalten von Kreiselpumpen

Kreiselpumpen sollte man nicht einfach an- und abschalten, da dies sonst zu Schädigungen an der Pumpe führen kann. Es gilt deshalb eine bestimmte Vorgehensweise einhalten. Zunächst sollte die Pumpe nicht im trockenen Zustand angeschaltet werden und auch während des Betriebs darf die Pumpe nicht trocken laufen. Zum einen kann die Kreiselpumpe beim Trockenlauf in der Regel keine Saugwirkung entwickeln und damit keine Flüssigkeit fördern (Ausnahme: Seitenkanalpumpen). Zum anderen dient die strömende Flüssigkeit gleichzeitig zur Kühlung der Pumpe. Fehlt diese Kühlwirkung kommt es sehr schnell zur Überhitzung der Pumpe. Zudem übt der Flüssigkeitsdruck eine gewisse Zentrierung auf die rotierenden Bauteile innerhalb der Pumpe aus und verhindert somit einen direkten Kontakt mit benachbarten Bauteilen. Aus den besagten Gründen haben Kreiselpumpen häufig einen Trockenlaufschutz, der die Pumpe bei fehlender Flüssigkeit sofort abschaltet.

Vor dem Anfahren der Pumpe, muss diese deshalb mit Flüssigkeit befüllt werden. Beim Befüllen der Pumpe darf sich diese nicht wieder durch die Saugleitung entleeren. Deshalb ist meist ein Rückschlagventil in der Saugleitung eingebaut, das automatisch ein Rücklauf verhindert. Es kann auch ein einfaches Absperrventil eingebaut sein, das dann zunächst manuell geschlossen werden muss.

Würde man die Pumpe nach dem Befüllen und bei geöffnetem Ventil direkt anschalten, dann würde die Pumpe sofort einen hohen Volumenstrom fördern wollen. Das in Rotation versetzen des Elektromotors und das gleichzeitige Fördern des hohen Volumenstroms erfordert einen sehr hohen Leistungsbedarf des Motors. Dies kann zur Überhitzung führen. Damit dies nicht passiert muss der Volumenstrom beim Anlaufen der Pumpe deshalb gedrosselt werden.

Die Drosselung des Volumenstroms erfolgt allerdings nicht über das Ventil in der Saugleitung, da eine Verengung in der Saugleitung die Strömungsgeschwindigkeit erhöhen würde und damit wiederum die Gefahr der Kavitation bestünde. Aus diesem Grund befindet sich in der Druckleitung ein weiteres Absperrventil, das beim Anschalten der Pumpe zunächst geschlossen ist und erst allmählich geöffnet wird, sodass der Volumenstrom langsam auf sein Maximum ansteigt.

Zusammengefasst erfolgt das Anfahren von Kreiselpumpen also wie folgt:

- Ventil in der Saugleitung schließen (Verhinderung des Leerlaufens)

- Pumpe befüllen (Erzielung einer Saugwirkung und Schutz vor Überhitzung)

- Ventil in der Druckleitung schließen

- Ventil in der Saugleitung vollständig öffnen (Vermeidung von Kavitation)

- Motor der Pumpe einschalten

- Ventil in der Druckleitung langsam öffnen (Verhinderung der Motorüberhitzung)

Beim Abschalten der Pumpe muss ebenfalls auf eine bestimmte Vorgehensweise geachtet werden. Zunächst wird das Ventil in der Druckleitung wieder langsam geschlossen. Ein zu schnelles Schließen sollte vermieden werden, da ansonsten die Flüssigkeit hinter dem Ventil aufgrund ihrer Trägheit versucht ist weiterzufließen und somit ein sehr großer Unterdruck entsteht. Der Unterdruck zieht die Flüssigkeit dann wieder zurück und prallt mit voller Wucht auf die Armatur. Dies kann sowohl das Ventil als auch die Rohrleitung zerstören.

Nachdem das Absperrventil in der Druckleitung geschlossen wurde, kann die Pumpe nun abgeschaltet werden. Anschließend sollte das Absperrventil in der Saugleitung wieder geschlossen werden, um ein Leerlaufen der Pumpe zu verhindern. Bei Rückschlagventilen passiert dies automatisch.

Zusammengefasst erfolgt das Abschalten von Kreiselpumpen also wie folgt:

- Ventil in der Druckleitung langsam schließen (Verhinderung von Druckstößen)

- Motor der Pumpe abschalten

- Ventil in der Saugleitung schließen (Verhinderung des Leerlaufens)