Bei der Härteprüfung nach Rockwell wird ein Prüfkörper in den Werkstoff gedrückt. Die Eindringtiefe dient als Maß für den Härtewert!

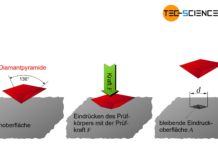

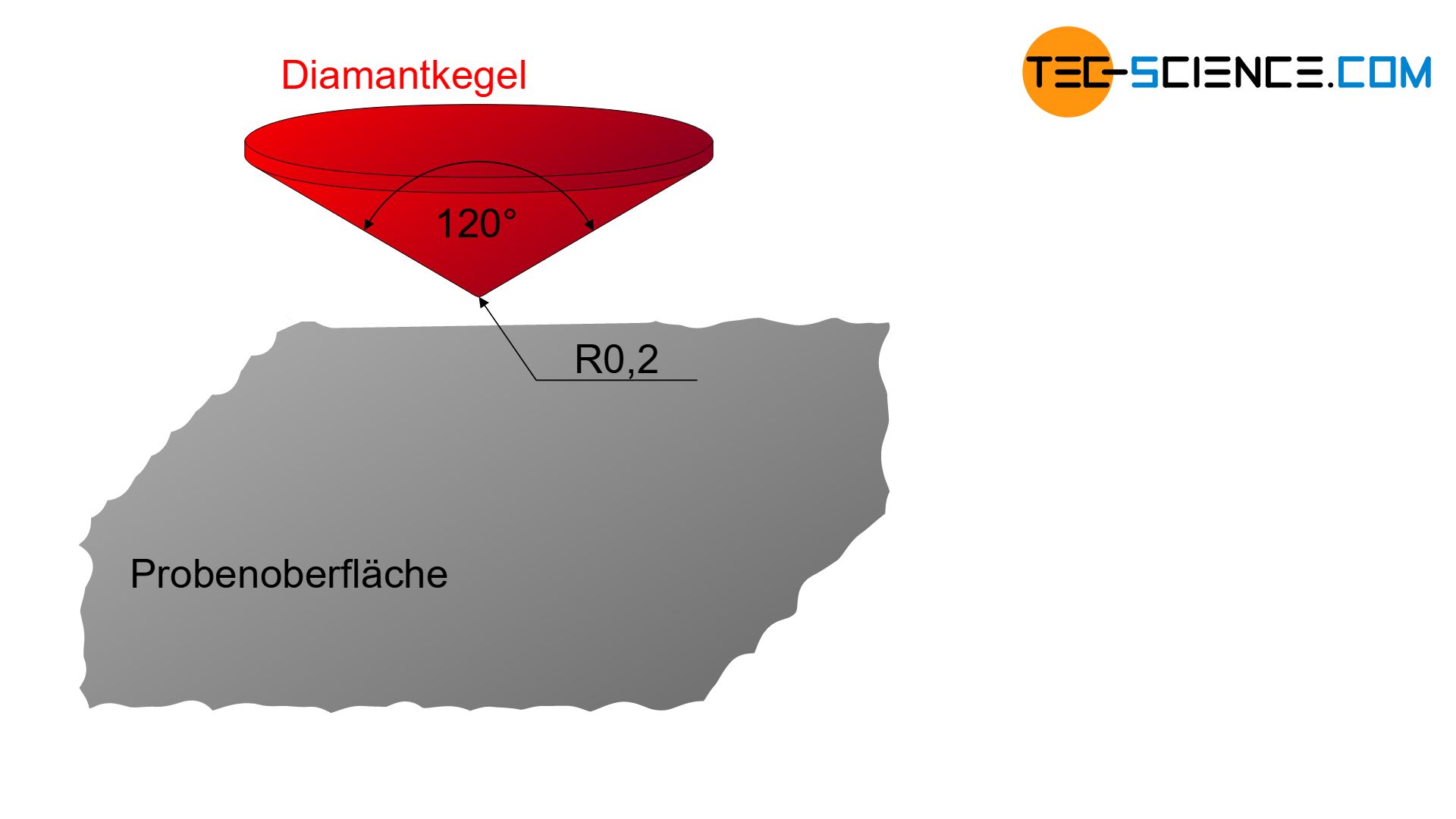

Beim Härteprüfverfahren nach Rockwell dient als Härtemaß nicht die im Werkstoff abgebildete Eindruckoberfläche sondern die Eindringtiefe. Als Prüfkörper dient dabei entweder eine Hartmetallkugel oder ein abgerundeter Diamantkegel mit einem Spitzenwinkel von 120° und einem Spitzenradius von 0,2 mm. Die Eindrucktiefe kann praktischerweise direkt über den Verfahrweg der Prüfmaschine an einer Messuhr ausgelesen werden.

Bei der Härteprüfung nach Rockwell wird ein Prüfkörper in den Werkstoff gedrückt. Die hinterlassene Eindringtiefe dient als Maß für den Härtewert!

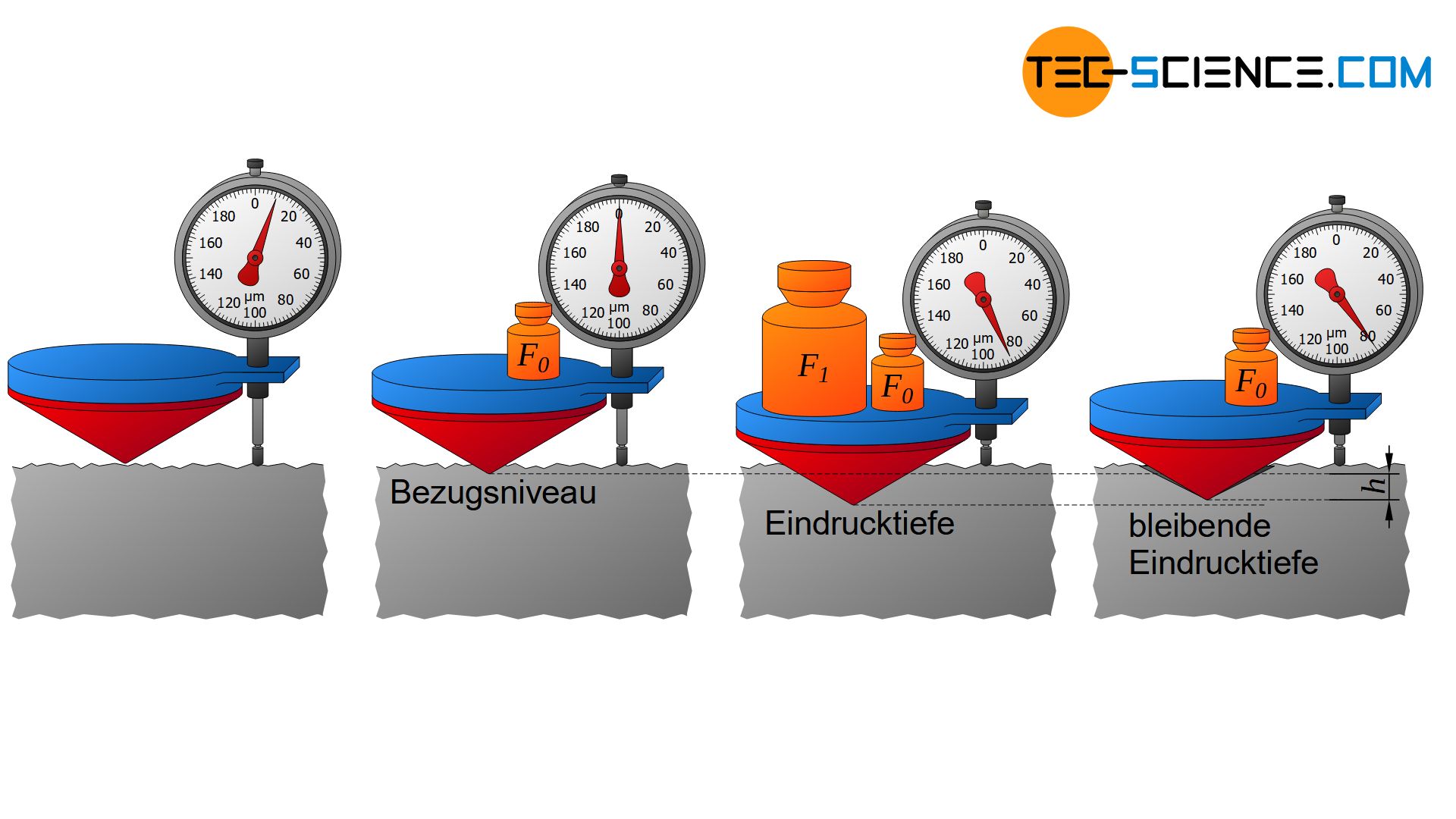

Der Messvorgang beim Rockwellverfahren vollzieht sich in insgesamt drei Schritten. Zunächst wird der Prüfkörper mit einer sogenannten Prüfvorkraft F0 von 98 N auf die zu prüfende Oberfläche aufgelegt. Auf diese Weise können die Einflüsse von möglichen Setzvorgängen im Probenmaterial und ein eventuelles Spiel im Messgerät ausgeglichen werden. Die Messuhr wird nach Aufbringen dieser Prüfvorkraft und nach kurzer Einwirkzeit auf null gestellt (Bezugsebene). Anschließend kann die eigentliche Härtewertbestimmung erfolgen.

Dabei wird zusätzlich zur Prüfvorkraft die eigentliche Prüfkraft F1 aufgebracht und der Prüfkörper dringt mit der Gesamtkraft F=F0+F1 in den Werkstoff ein. Die einzustellende Prüfkraft wird in Abhängigkeit des Prüfkörpers und des zu prüfenden Werkstoffes aus Tabellenbüchen entnommen.

Nachdem der Prüfkörper bei gegebener Gesamtkraft maximal in den Werkstoff eingedrungen ist, wird die Prüfkraft F1 wieder weggenommen. Der Werkstoff wird schließlich nur noch durch die Prüfvorkraft F0 beansprucht und der Eindringkörper durch das elastische Werkstoffverhalten der Probe wieder leicht angehoben. Der Kontakt zur Probe bleibt jedoch weiterhin bestehen. Die unter Aufrechterhaltung der Prüfvorkraft F0 verbleibende Eindringtiefe h (in mm) wird schließlich gemessen und für die Ermittlung des Härtewertes zugrunde gelegt.

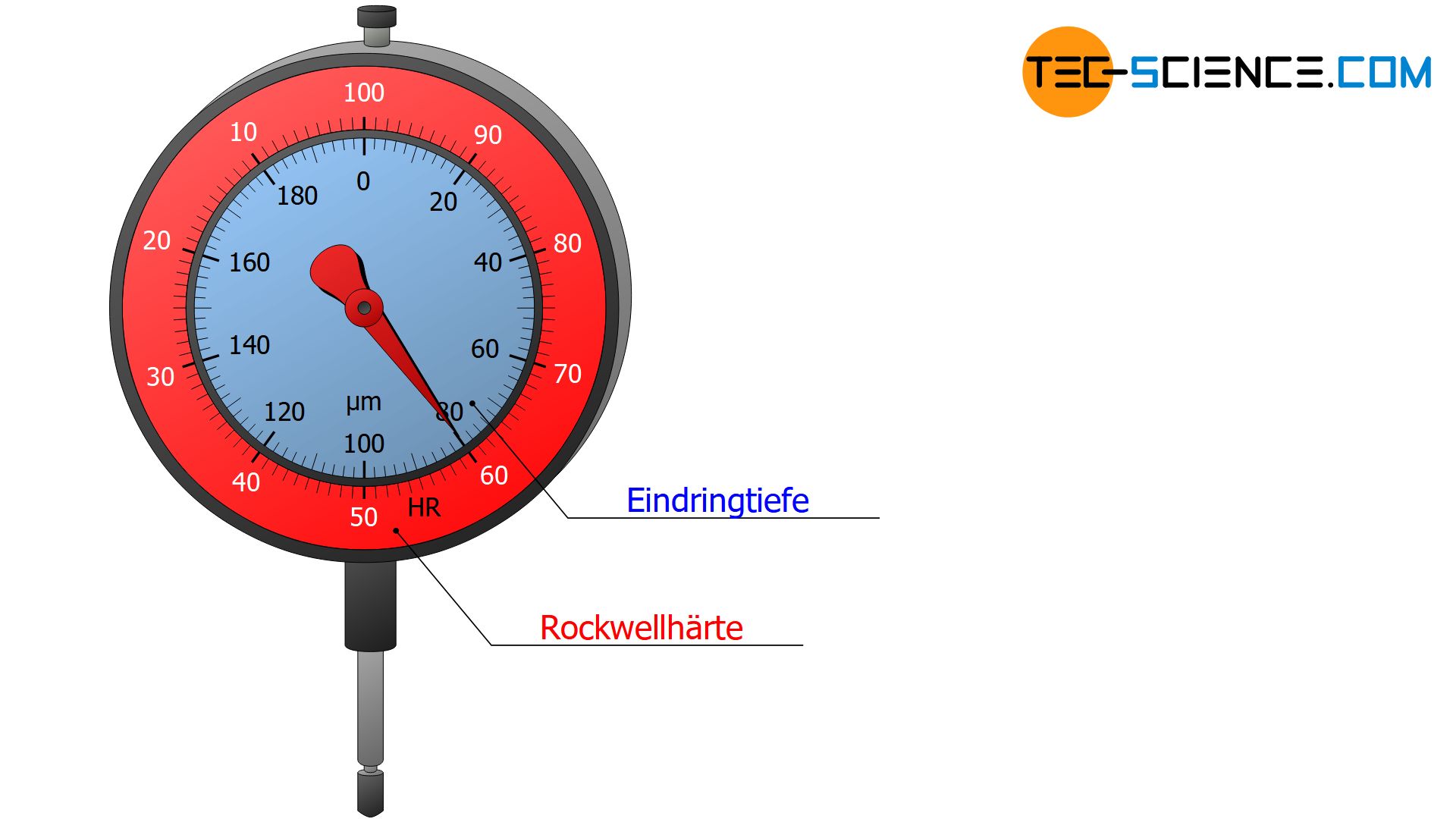

Je nach Prüfkörper (Diamantkegel oder Hartmetallkugel) kann der einheitenlose Härtewert HR mithilfe folgender Formeln bestimmt werden:

\begin{align}

\label{rockwellhaertewert_1}

&\boxed{HRC, HRA =100-\frac{h}{0,002}} ~~~~~\text{Rockwellhärte für Diamantkegel} \\[5px]

\label{rockwellhaertewert_2}

&\boxed{HRB, HRF =130-\frac{h}{0,002}} ~~~~~\text{Rockwellhärte für Hartmetallkugel} \\[5px]\end{align}

Prüfung mit Diamantkegeln

Der Härtewert wird bei Diamantkegeln als Prüfkörper aus einer Referenztiefe von 0,2 mm gebildet. Je nachdem wie weit der eingedrungene Prüfkörper diese Referenztiefe erreicht, wird dem Werkstoff eine entsprechende Härte zugeordnet. Das vollständige Eindringen des Prüfkörpers auf die Referenztiefe bedeutet offensichtlich ein sehr weicher Werkstoff; diesem wird der Härtewert 0 zugeordnet. Dringt der Diamantkegel hingegen nicht bleibend in den Werkstoff ein, so liegt ein extrem harter Werkstoff vor, welchem der volle Härtewert 100 zugeschrieben wird. Die Skala folgt einer gleichmäßigen Unterteilung um jeweils 0,002 mm (2 µm), sodass das Erreichen der halben Referenztiefe auch der Hälfte des maximalen Härtewertes entspricht (Rockwellhärtewert 50). Insgesamt unterteilt sich die Rockwellskala bei der Verwendung von Diamantkegeln somit in 100 Härtegrade.

Die Verfahrensvariante mit Diamantkegel eignet sich im Allgemeinen besonders für sehr harte Werkstoffe wie gehärtete oder vergütete Stähle. Abgesehen von speziellen Verfahren beträgt die Prüfvorkraft dabei 98 N (10 kp). Die eigentliche Prüfkraft kann je nach Anwendungsfall variieren.

In der Verfahrensvariante C wird die Probe mit einer Prüfkraft von 1373 N (140 kp) beansprucht. Gerade bei der Prüfung von dünnen Blechen besteht jedoch die Gefahr, dass sich der Werkstoff durch die hohe Prüfkraft lediglich auf der gegenüberliegenden Seite herauswölbt und damit das Messergebnis verfälscht. Deshalb wurde bei der Diamantkegelprüfung die Verfahrensvariante A eingeführt, die mit einer verringerten Prüfkraft von 490 N (50 kp) arbeitet. Darüber hinaus existiert auch noch die weniger verbreitete Variante D, bei welcher der Härtewert anhand einer Prüfkraft von 883 N (90 kp) ermittelt wird. Für dessen Bestimmung wird ebenfalls Gleichung (\ref{rockwellhaertewert_1}) verwendet.

Beachte, dass die Rockwellhärten in der Praxis nicht nach Gleichung (\ref{rockwellhaertewert_1}) und (\ref{rockwellhaertewert_2}) ermittelt werden, sondern direkt an einer kalibrierten Skala abgelesen.

Prüfung mit Hartmetallkugeln

Bei der Prüfung von relativ weichen Werkstoffen würde der Diamantkegel jedoch viel zu stark in das Material eindringen und außerhalb der Referenztiefe von 0,2 mm liegen. Deshalb wird bei weichen Oberflächen mit Hartmetallkugeln geprüft und zudem die Referenztiefe auf 0,26 mm erweitert. Die Unterteilung der Härtegrade in Schritten von 0,002 mm wird jedoch beibehalten. Somit ergeben sich bei der Verwendung von Hartmetallkugeln Härtewerte im theoretischen Bereich von 0 (volle Eindringtiefe auf 0,26 mm) bis 130 (keine Eindringtiefe).

Bei der Verwendung einer Hartmetallkugel zur Härteprüfung werden hauptsächlich die Verfahrensvarianten B und F unterschieden. Sie eigenen sich im Gegensatz Diamantkegelprüfung für weichere Metalle wie Baustähle oder Messing. Die Kugel weist dabei einen Durchmesser von 1,5875 mm (=1/16 Zoll) auf. In allen Verfahrensvarianten beträgt die Prüfvorkraft 98 N (10 kp). Die Verfahren unterscheiden sich wieder lediglich in der eigentliche Prüfkraft. In der Variante B beträgt die Prüfkraft 883 N (90 kp) und in der Variante F liegt die Prüfkraft bei 490 N (50 kp). Durch ihre verringerte Prüfkraft eignet sich die Verfahrensvariante F vor allem für sehr weiche Werkstoffe wie Kupfer oder dünne Bleche.

Vergleichbarkeit der Härtewerte

Härtewerte die mit unterschiedlichen Verfahrensvarianten gewonnen wurden sind grundsätzlich nicht miteinander vergleichbar. Zudem muss der mit einer bestimmten Verfahrensvariante gewonnene Härtewert innerhalb eines bestimmten Bereichs liegen. Bei Werten außerhalb sollte das Verfahren geändert werden, da der Prüfkörper entweder zu stark oder zu schwach in den Werkstoff eingedrungen ist.

- HRC: 20 bis 70

- HRA: 20 bis 88

- HRB: 20 bis 100

- HRF: 60 bis 100

Vorteile und Nachteile

Der Vorteil der Rockwellhärteprüfung besteht in der relativ kurzen Prüfzeit und in der guten Automatisierbarkeit, da die Messwerte ohne optisches Ausmessen unter einem Mikroskop direkt anhand der Eindrucktiefe ermittelt werden. Deshalb eignet sich dieses Verfahren besonders in der automatisieren Fertigung.

Nachteilig wirkt sich beim Rockwellverfahren der relativ geringe Tiefenbereich aus. Bereits kleine Verunreinigungen im Werkstoff können so zu deutlichen Abweichungen in der Eindringtiefe und damit im Härtewert führen. Zudem ist vor allem bei Werkstoffen mit großen Härtewerten eine Differenzierung über die geringen Tiefenunterschiede nur schwer möglich.

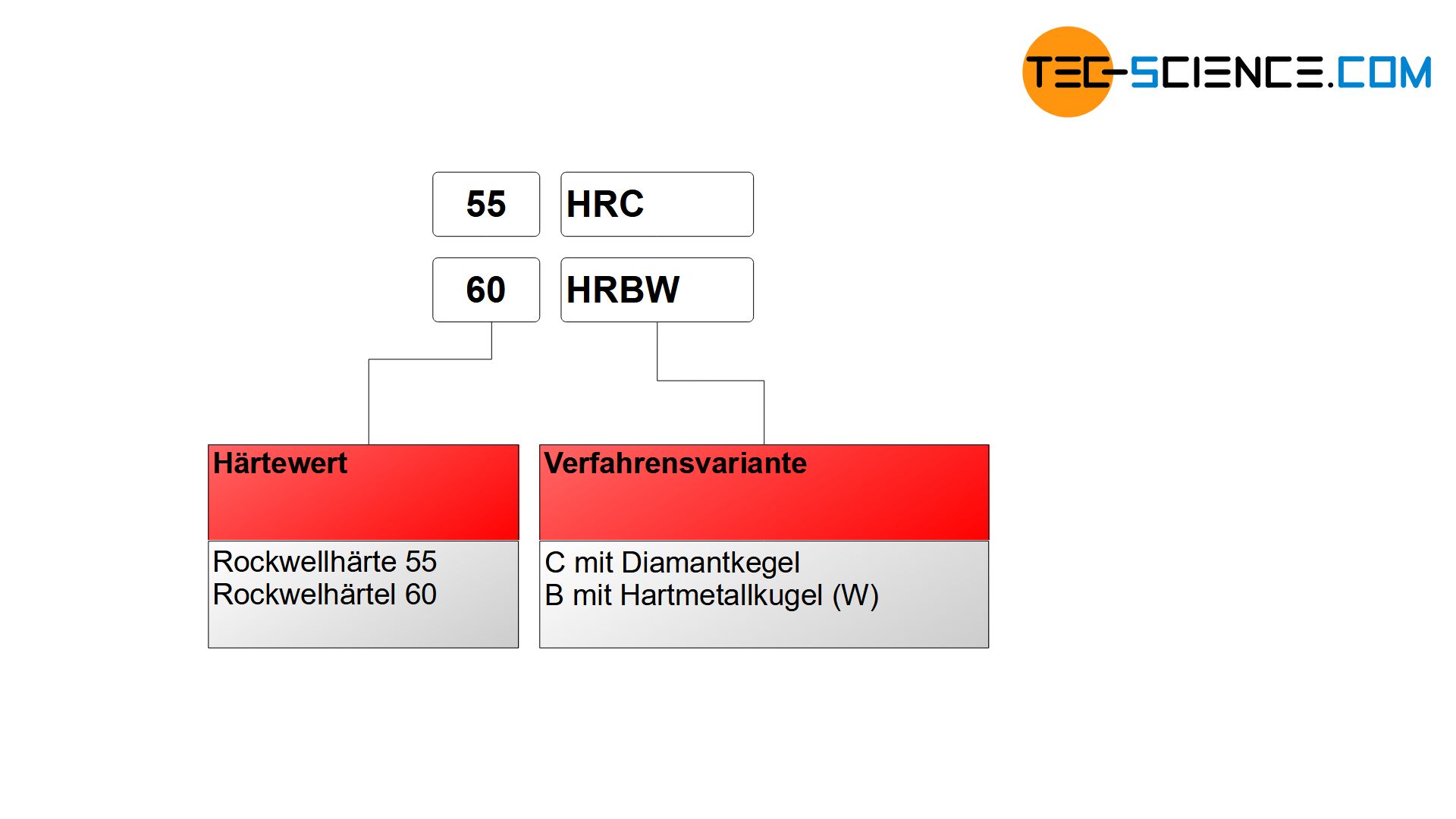

Normgerechte Angabe des Härtewerts

Die normgerechte Angabe der Rockwellhärte besteht aus der Angabe des Härtewertes und dem Prüfverfahren.