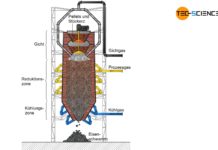

Halbzeuge werden hauptsächlich im diskontinuierlichen Blockguss-Verfahren oder im kontinuierlichen Strangguss-Verfahren hergestellt.

Blockguss

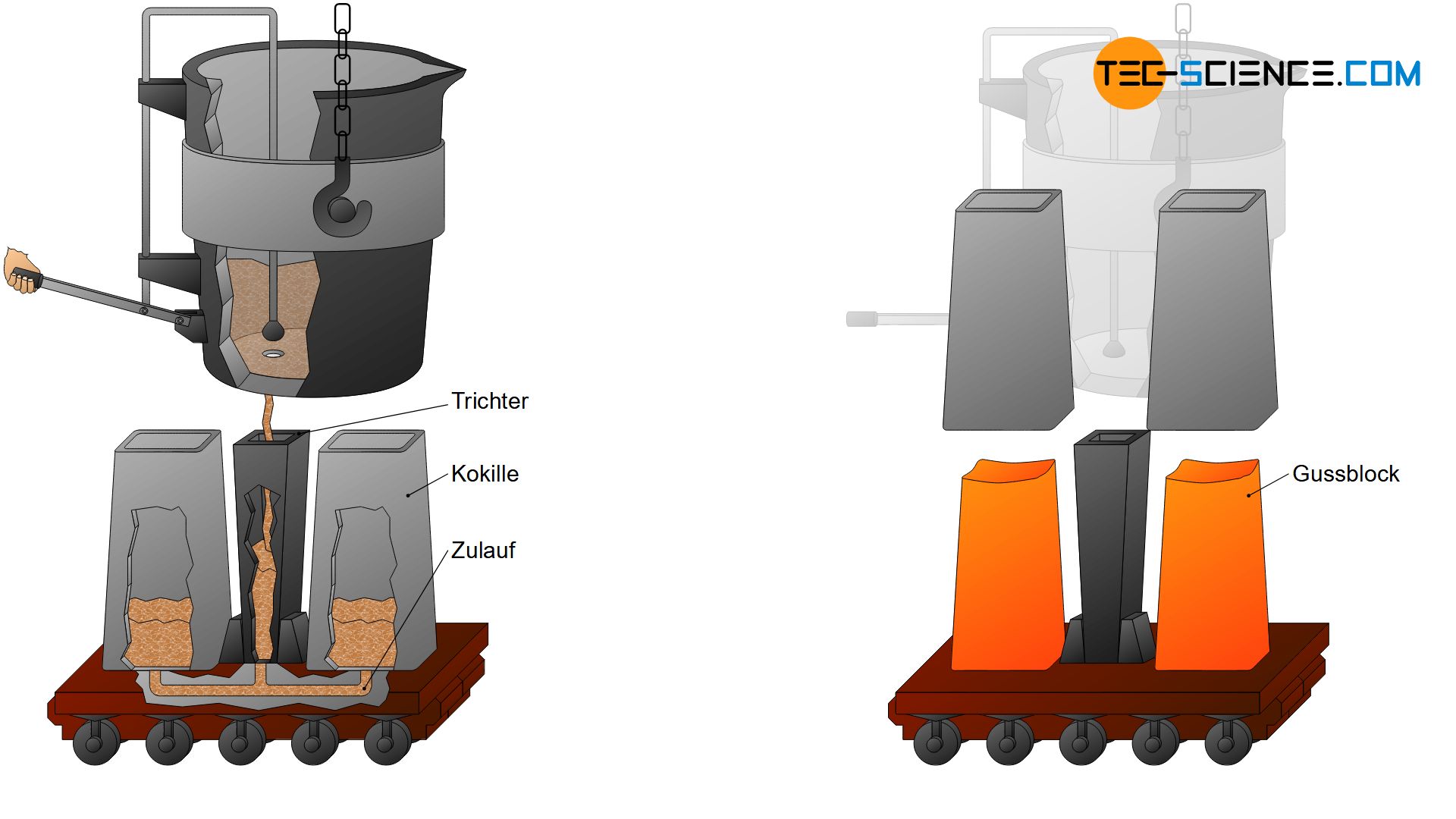

Beim Blockguss erstarrt der noch flüssige Stahl des Stahlwerks in Kokillen zu konischen Blöcken mit jeweils einer Masse von einigen Kilogramm bis mehreren Tonnen. Durch den leichten Konus können die meist aus Kugelgraphitguss hergestellten Kokillen nach dem Erstarren des Stahls besser abgezogen werden.

Werden die konischen Blöcke zu länglichen Blöcken mit rechteckigem Querschnitt gewalzt, dann spricht man auch von Brammen. Brammen werden als Halbzeuge an Walzwerke zur Herstellung von Blechen, Warm- und Kaltbänder oder an Schmiedereien geliefert.

Insgesamt ist der Blockguss jedoch nicht für die Massenfertigung geeignet. Er beschränkt sich vorwiegend auf hochlegierte Stähle wie Werkzeugstähle und Wälzlagerstähle, die nur in geringen Stückzahlen hergestellt werden. Brammen für die Massenfertigung werden heutzutage vorwiegend im leistungsfähigeren Stanggussverfahren hergestellt (im nachfolgenden Abschnitt näher erläutert).

Je nachdem ob die Kokille beim Blockguss von oben oder von unten befüllt wird, unterscheidet man zwischen fallendem Guss und steigendem Guss. Bei steigendem Guss wird die Kokille über einen Zulauf von unten befüllt, sodass die Schmelze in der Kokille hochsteigt. Dieses Verfahren wird beim Blockguss vorwiegend angewendet.

Als Blockguss bezeichnet man das diskontinuierliche Abgießen und Erstarren des Stahls in Gussblöcken!

Bei unberuhigt vergossenen Blockstählen steigen Gasblasen während des Erstarrens auf und sorgen so für Strömungen in der Schmelze. Da der Gussblock vom Rand her erstarrt, werden auf diese Weise niedrigschmelzende Begleit- und Legierungselemente eher zur Blockmitte gefördert. Es entsteht eine chemische Entmischung des Gussblocks, welche auch als Blockseigerung bezeichnet wird. So enthält der zuletzt erstarrte Kopf des Gussblocks bspw. eine bis zu 5-fach höhere Schwefel- und Phosphorkonzentration als die Randbereiche.

Umgekehrt bedeutet dies, dass der Stahlblock an der Oberfläche nur geringe Verunreinigungen aufweist und dort zudem sehr kohlenstoffarm ist. Diese zähe Oberflächenschicht hat zudem eine hohe Oberflächengüte und wird auch als Speckschicht bezeichnet. Diese ist der Grund weshalb für Tiefziehbleche häufig unberuhigt vergossene Stähle verwendet werden.

Zudem weisen unberuhigt vergossene Blockstähle im Vergleich zu beruhigt vergossenen Stählen nur geringe Schwindmaße und wenig Lunkerbildung auf. Ursache hierfür sind die aufsteigenden Gasblasen, die zwar nach der Erstarrung als Poren im Gussblock zurückbleiben, jedoch gerade deshalb der Volumenverkleinerung beim Übergang von flüssig nach fest entgegenwirken. Dabei wirken die Gasporen beim Walzen zu Blechen nicht weiter störend, da diese durch die hohen Umformgrade zusammengepresst werden und die Poreninnenflächen miteinander verschweißen.

Unberuhigt vergossener Stahl wird häufig als Stahl zum Tiefziehen oder zum Walzen genutzt!

Unberuhigt vergossener Stahl kommt bei Stahlsorten die eine homogene Verteilung der Legierungselemente aufweisen müssen, und damit keine Blockseigerung (hervorgerufen durch Blasenbildung beim Erstarren) beinhalten dürfen, nicht in Frage. Dies ist insbesondere bei legierten Stählen der Fall. Solche Stähle müssen beruhigt vergossen werden. Da dabei keine Gasporen entstehen, die dem Zusammenziehen des Materials beim Übergang fest-flüssig entgegenwirken, fällt die Schwindung des Materials jedoch größer aus als bei unberuhigt vergossenen Stählen. Dies führt zu großen Lunkern im Kopfbereich des Blocks, welcher im Walz- oder Schmiedewerk entsprechend abgetrennt werden muss. Auf diese Weise sind etwa 20 % des Gussblocks unbrauchbar.

Für legierte Stähle mit hohen Anforderungen an die homogene Legierungszusammensetzung wird Stahl beruhigt vergossen!

Strangguss

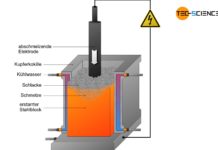

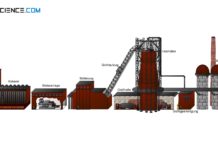

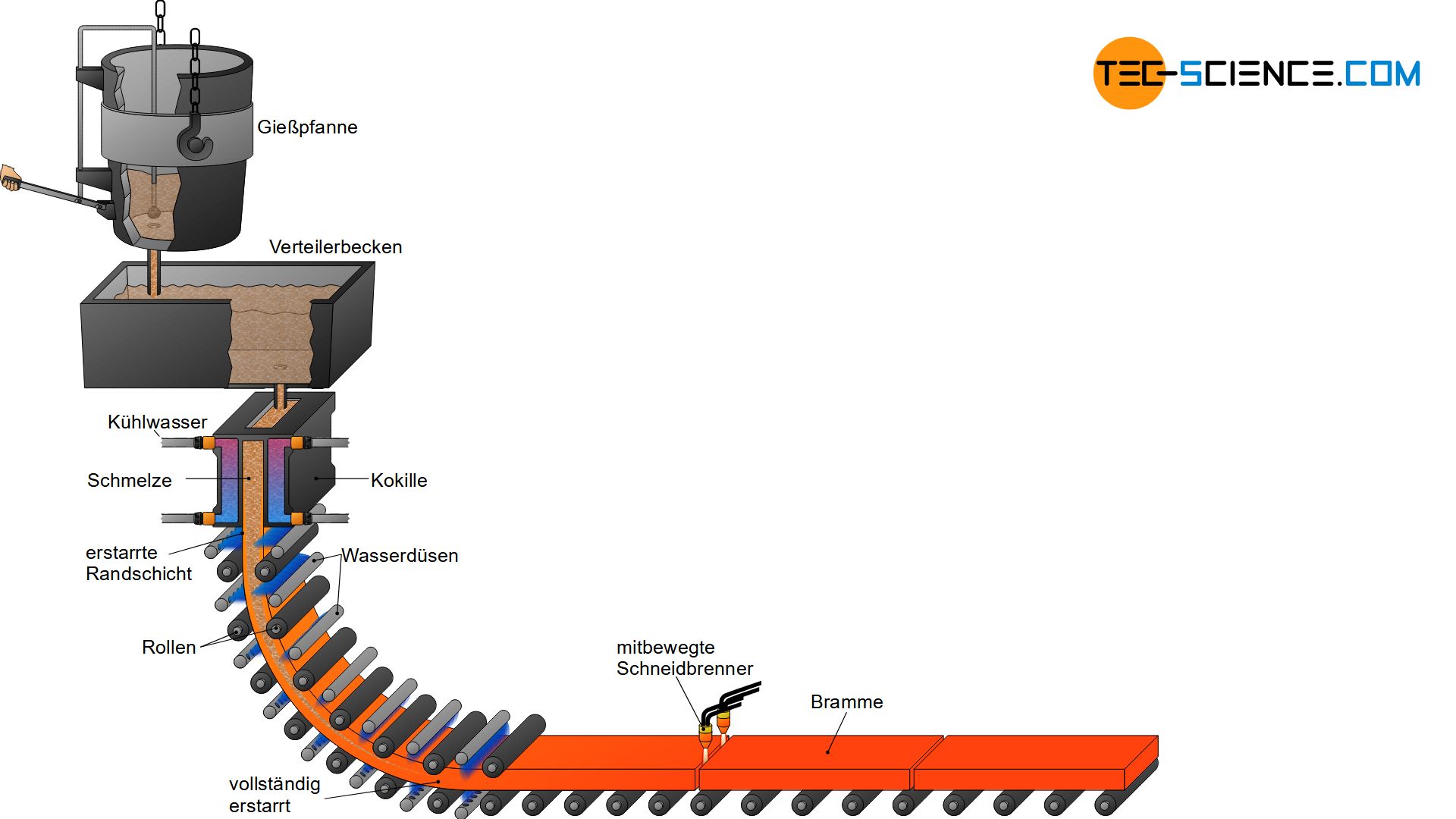

Der überwiegende Anteil (über 90 %) der produzierten Stähle erstarrt nicht als Blockguss sondern wird im Stranggussverfahren hergestellt. Beim Strangguss wird der flüssige Stahl in Kupferkokillen gegossen, welche nach unten offen und wassergekühlt sind. Durch diese Öffnung tritt der Stahl in erstarrter Form aus und wird kontinuierlich über Führungs- und Triebwalzen als Endlosstrang abgezogen. Auf dem Weg von der senkrechten in die über 15 Meter tiefer gelegene horizontale Lage kühlt der Stahlstrang auch im Inneren ab. Er wird hierzu kontinuierlich mit Wasser besprüht und besitzt aufgrund der raschen Abkühlung ein relativ zähes und festes Gefüge.

Als Strangguss bezeichnet man das kontinuierliche Abgießen und Erstarren des Stahls durch wassergekühlte Formen!

Für den Strangguss eignen sich ausschließlich beruhigte Stahlschmelzen, da die Gasporen sonst ein Brechen des Stahlstrangs verursachen könnten. Durch das stetige Nachfließen der Schmelze in der Kokille tritt dabei keine Lunkerbildung auf wie dies für beruhigte Stähle im Blockgussverfahren der Fall ist. Abgesehen von der im Allgemeinen etwas schlechteren Oberflächengüte hat der Strangguss gegenüber dem Blockguss jede Menge wirtschaftliche Vorteile. Deshalb werden heutzutage auch über 90 % der Halbzeuge im Stranggussverfahren hergestellt.

Bei der Herstellung von Brammen nach dem Stranggussverfahren wird der abgezogene Strang einfach in regelmäßigen Abständen durch mitgeführte Schneidbrenner auf Länge geschnitten. Die hergestellten Brammen können einen rechteckigen Querschnitt von bis zu 2000 mm Breite und 400 mm Höhe aufweisen, wobei die Länge der Brammen je nach Wunsch der Walzwerke prinzipiell beliebig gewählt werden kann.

Je nach Form der Kokille können auch andere Querschnitte hergestellt werden. Bei quadratischen oder kreisförmigen Querschnitten spricht man hingegen nicht mehr von Brammen sondern von sogenannten Knüppeln.

Brammen haben rechteckige Querschnitte und dienen hauptsächlich als Halbzeuge für die Blechherstellung. Knüppel haben quadratische oder kreisförmige Querschnitte und dienen als Halbzeuge für die Stab-, Rohr- Profil- und Drahtherstellung!