Erfahre in diesem Artikel mehr über die maximale Riemenspannung, die nicht überschritten werden darf, da sonst der Riemen Schaden nimmt.

Einleitung

Grundsätzlich dürfen die im Riemen wirkenden Kräfte bestimmte Grenzwerte nicht überschreiten, da der Riemen sonst Schaden nimmt und sich entweder unzulässig verformt oder gar reißt. Es gelten deshalb bestimmte Spannungsgrenzen, die je nach Riemenwerkstoff einzuhalten sind. Ob diese eingehalten werden, hängt von den Kräften ab die im Betrieb auf den Riemenquerschnitt wirken.

Neben den quasi-statischen Trumkräften (relevant für die Kraftübertragung) wirken die im Artikel zuvor erläuterten Fliehkräfte. Die hieraus resultierenden Spannungen σ erhält man indem man die Kräfte auf die Querschnittsfläche A des Riemens bezieht:

\begin{align}

\sigma_Z &= \frac{F_Z}{A} &&~~~\text{Zugtrumspannung} \\[5px]

\sigma_L &= \frac{F_L}{A} &&~~~\text{Leertrumspannung} \\[5px]

\sigma_F &= \frac{F_F}{A} &&~~~\text{Fliehkraftspannung} \\[5px]

\end{align}

Fliehkraftspannung

Für die Fliehkraftspannung im Riemen gilt die im Artikel Fliehkräfte hergeleitete Formel, wobei m‘) dem Längengewicht des Riemens entspricht (Kilogramm pro Meter):

\begin{align}

F_F = m‘ \cdot v^2 ~~~~~\text{mit} ~~~~~ m‘ = \frac{m}{L},

\end{align}

Für die im Riemen wirkende Fliehkraftspannung gilt somit:

\begin{align}

&\sigma_F = \frac{F_F}{A} = \frac{m‘ \cdot v^2}{A} = \frac{m\cdot v^2}{\underbrace{L \cdot A}_{\text{Volumen } V}} = \frac{m\cdot v^2}{V} = \underbrace{\frac{m}{V}}_{\text{Dichte } \rho} \cdot v^2 = \rho \cdot v^2 \\[5px]

&\boxed{\sigma_F = \rho \cdot v^2} \\[5px]

\end{align}

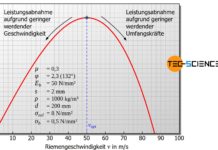

Bei der Herleitung dieser Formel wurde ausgenutzt, dass der Ausdruck L⋅A dem Riemenvolumen V und damit m/V der Dichte ϱ des Riemenmaterials entspricht. Somit hängt die Fliehkraftspannung im Riemen nur von der Riemendichte und der Riemengeschwindigkeit ab.

Biegespannung

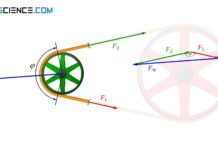

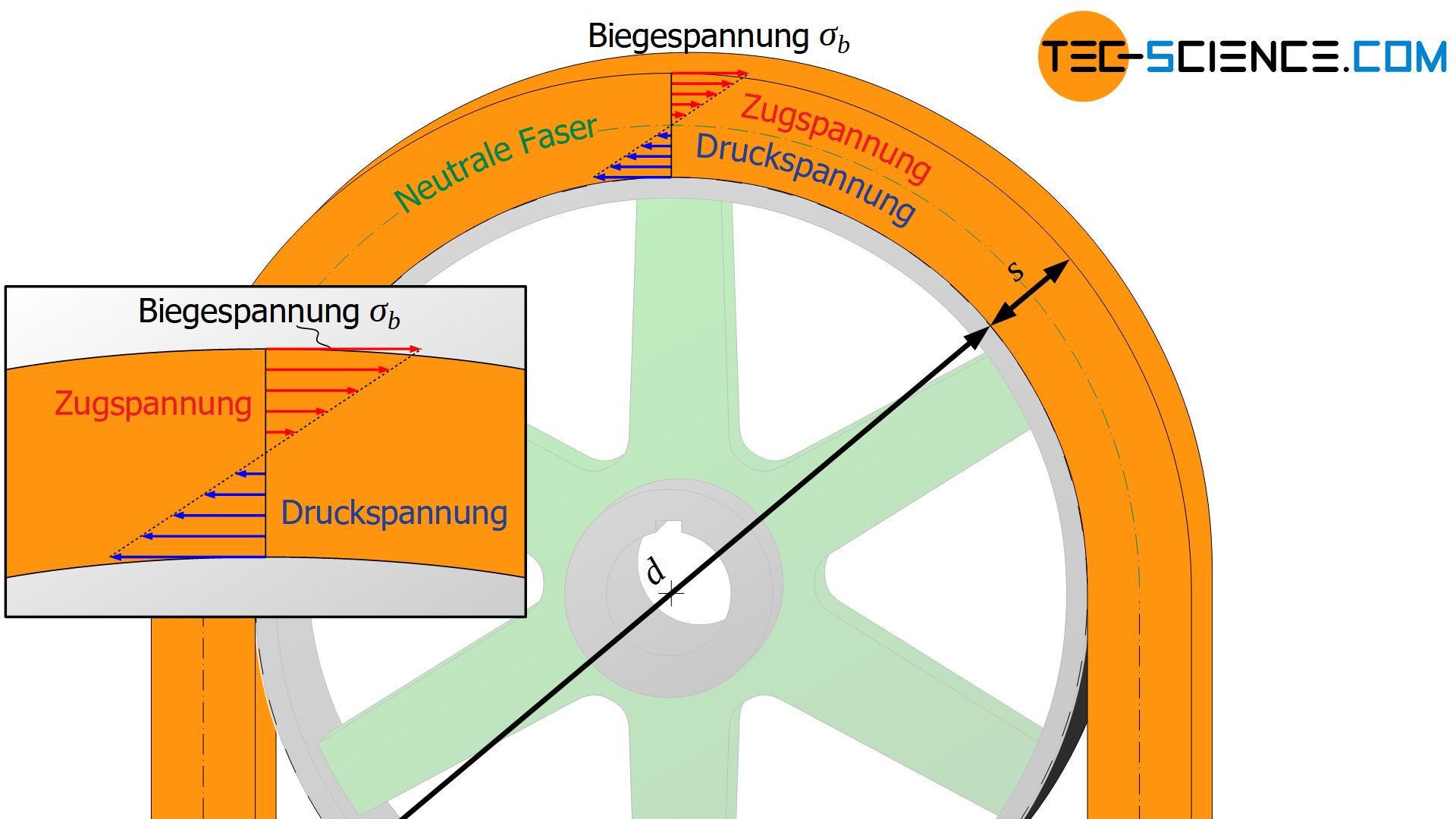

Zu den oben genannten Trumspannungen und Fliehkraftspannungen müssen beim Umlauf des Riemens um die Riemenscheiben auch Biegespannungen σb berücksichtigt werden. Dabei wird der Riemen in den äußeren Randbereichen gedehnt und in den inneren Bereichen gestaucht, dazwischen verläuft die neutrale Faser die weder eine Dehnung (Einschnürung) noch eine Stauchung (Ausbauchung) erfährt.

Die Dehnungen und Stauchungen führen zu Zugspannungen im äußeren und zu Druckspannungen im inneren Riemenbereich. Maßgebend sind in diesem Fall die Zugspannungen, da diese zusätzlich zu den Trum- und Fliehkräften ebenfalls eine ziehende Wirkung haben und der Riemen damit in diesen Bereichen maximal beansprucht wird.

Die durch Biegung verursachten Zugspannungen nehmen durch die größer werdende Dehnung ausgehend der neutralen Faser nach außen hin zu und sind am äußersten Riemenrand maximal. Diese maximale Randspannung wird dann auch als Biegespannung σb bezeichnet.

Es ist davon auszugehen, dass die Biegespannungen umso größer werden je stärker der Riemen gebogen wird (d.h. umso kleiner die Scheibe ist) und je dicker der Riemen ist. Nach der linear-elastischen Biegetheorie kann die Biegespannung σb bei gegebenem Biegeradius bzw. Biegedurchmesser d (=Durchmesser der Riemenscheibe) und gegebener Dicke s des Riemens mithilfe des sogenannten Biegemoduls Eb des Riemenwerkstoffes ermittelt werden (der Biegemodul ist nicht mit dem Elastizitätsmodul aus dem Zugversuch zu verwechseln!):

\begin{align}

\boxed{\sigma_b = E_b \cdot \frac{s}{d + s}} ~~~\text{Biegespannung} \\[5px]

\end{align}

Beachte, dass die oberen Zeichnungen nicht maßstabsgetreu sind. Gerade bei Flachriemen ist die Riemendicke wesentlich kleiner als die Riemenbreite. Dies gilt auch für das Verhältnis von Scheibendurchmesser zur Riemendicke, das in der Größenordnung von etwa 50 bis 100 liegt, d.h. der Scheibendurchmesser ist um den Faktor 50 bis 100 größer als die Riemendicke.

Aus diesem Grund kann die Riemendicke s gegenüber dem Durchmesser d der Riemenscheibe häufig vernachlässigt werden. In diesen Fällen können die Biegespannungen dann auch mit nachfolgend angegebener Formel bestimmt werden, wobei durch die konservative Vereinfachung die tatsächlichen Biegespannungen geringer sind als die hierdurch berechneten.

\begin{align}

\sigma_b = E_b \cdot \frac{s}{d + \underbrace{s}_{\ll d}} \approx E_b \cdot \frac{s}{d} \\[5px]

\end{align}

Es zeigt sich, dass die Biegespannungen direkt vom Verhältnis Riemendicke zu Scheibendurchmesser abhängig sind und damit umso größer werden je kleiner der Scheiberadius und je größer die Riemendicke ist. Somit tritt die größte Biegespannung beim Umlauf des Riemens um die kleinere der beiden Riemenscheiben auf (meist die Antriebsscheibe)!

Die größten Riemenspannungen treten beim Umlauf des Riemens um die kleinere der beiden Riemenscheiben auf!

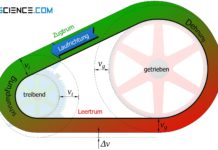

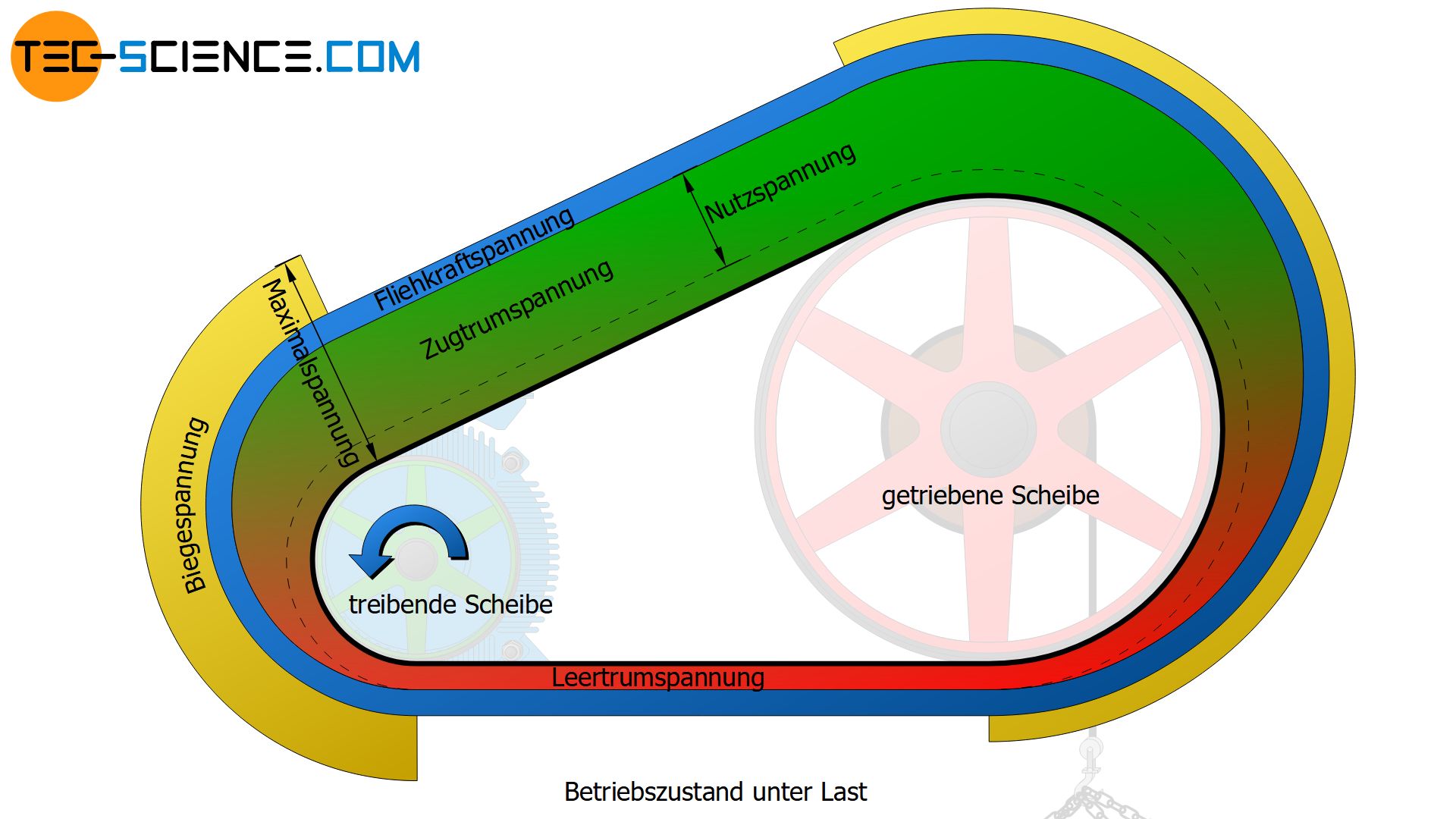

Spannungsverteilung im Riemen

Die untere Abbildung zeigt schematisch die Spannungsverteilung im Riemen. Darin bezeichnet die σN die Nutzspannung, d.h. die auf den Riemenquerschnitt A bezogene Nutzkraft (Umfangskraft FU), die effektiv an der Kraftübertragung beteiligt ist. Sie ergibt sich aus der Differenz von Zugtrumsspannung σZ und Leertrumsspannung σL (siehe Artikel Kraftübertragung):

\begin{align}

\sigma_N = \frac{F_U}{A} = \frac{F_Z – F_L}{A} = \frac{F_Z}{A} – \frac{F_L}{A} = \sigma_Z – \sigma_L \\[5px]

\end{align}

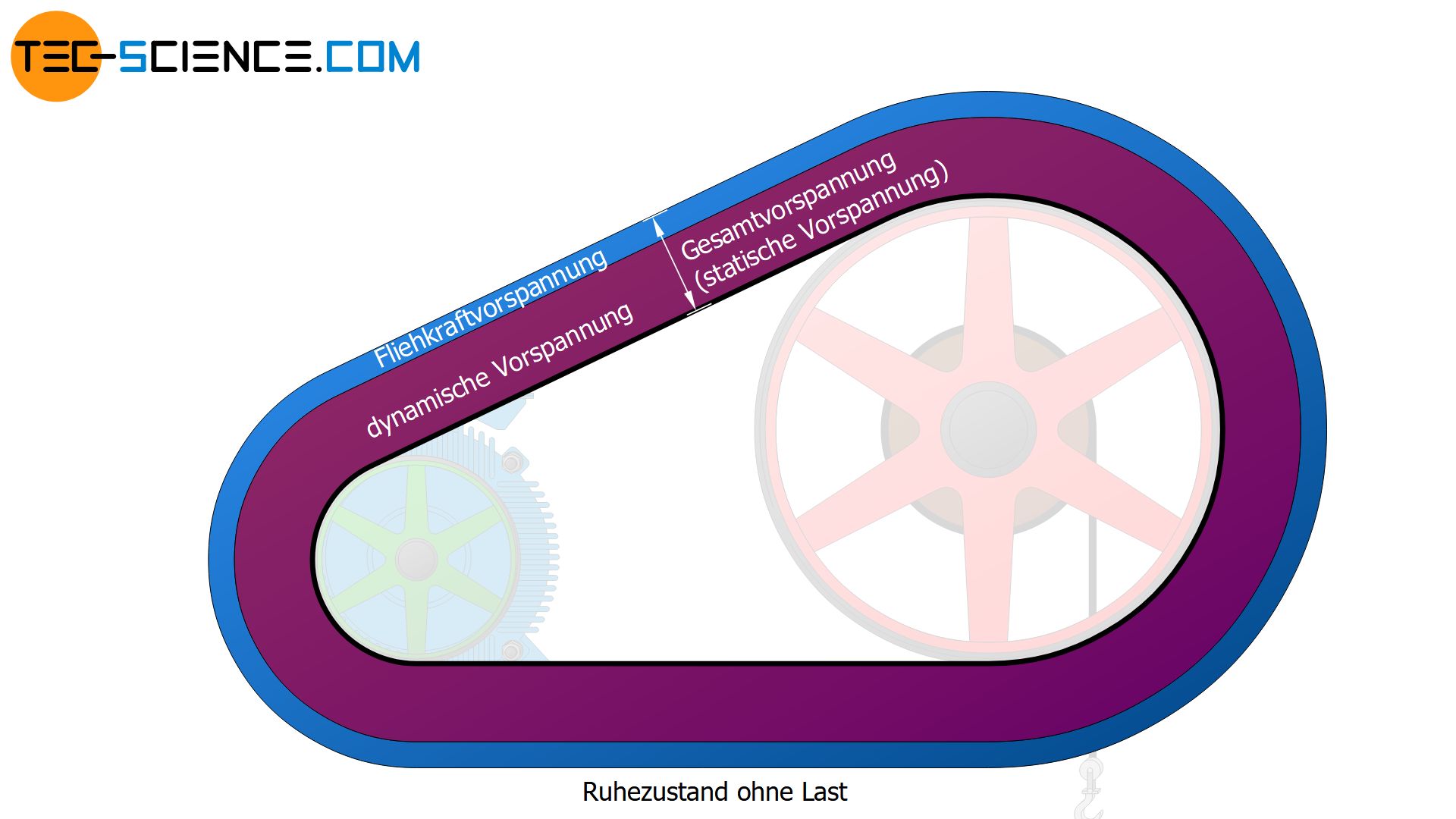

Im Vergleich hierzu zeigt die untere Abbildung die Spannungsverteilung im lastfreien Ruhezustand. Die Gesamtvorspannung ist dabei aufgeteilt in einen Anteil der im späteren Betrieb für die kraftübertragende Anpressung sorgt (dynamische Vorspannung) und einen Anteil der zusätzlich zur Kompensation von Fliehkräften aufzuwenden ist (Fliehkraftvorspannung).

Maximale Riemenspannung

Während im Betrieb die Fliehkraftspannung σF im gesamten Riemen gleichermaßen wirkt und die quasistatischen Trumspannungen σZ und σL in diesem Maße nur in den entsprechenden Trumabschnitten vorhanden sind, wirkt die Biegespannung lediglich beim Umlauf um Riemenscheiben, wobei die größte Biegespannung an der kleinere Antriebsscheibe zu verzeichnen ist (siehe Abbildung oben).

Somit ergibt sich die maximale Riemenspannung im Zugtrum und zwar an jener Stelle an der der Riemen auf die kleinere der beiden Riemenscheiben aufläuft (sofern die kleinere der beiden Scheiben die Antriebsscheibe darstellt, ansonsten wäre die größte Biegespannung beim Ablauf des Riemens vorhanden).

Die maximal auftretende Riemenspannung σmax ergibt sich schließlich aus der Summe von Zugtrumsspannung σZ, Fliehkraftspannung σF und Biegespannung σb. Nach dieser Maximalspannung richtet sich die Dimensionierung des Riemens. Dabei ist stets darauf zu achten, dass die maximal zulässige Riemenspannung σzul nicht überschritten wird.

\begin{align}

\label{zulaessige}

\boxed{\sigma_{max} = \sigma_Z + \sigma_F + \sigma_b} \le \sigma_{zul}\\[5px]

\end{align}

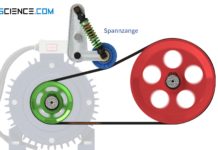

Biegefrequenz

Biegevorgänge finden im Riemen grundsätzlich bei jedem Umlauf um eine Riemenscheibe statt. Unabhängig davon ob es sich um eine Antriebs- oder Abtriebsscheibe oder um Spannrollen, Führungsrollen, Umlenkrollen, etc. handelt. Bei jedem Biegevorgang wird der Riemen durchgewalkt, was mit einer zusätzlich aufzubringenden Walkarbeit verbunden ist. Dabei gilt: Je kleiner der Scheibendurchmesser desto größer die Walkarbeit und umso stärker erwärmt sich auch der Riemen.

Die aufzubringende Walkarbeit setzt nicht nur den Wirkungsgrad herab sondern belastet den Riemen sowohl mechanisch als auch thermisch sehr stark. Je mehr Biegevorgänge pro Zeit ein Riemen durchläuft, d.h. je höher seine Biegefrequenz fb ist, desto geringer wird grundsätzlich seine Lebensdauer sein.

Deshalb darf der Riemen je nach Art und Hersteller eine bestimmte zulässige Biegefrequenz fb,zul nicht überschreiten. Die Biegefrequenz fb selbst bestimmt sich aus der Riemenlänge L, der Riemengeschwindigkeit v und der Anzahl der Scheiben z:

\begin{align}

\boxed{f_b = \frac{z \cdot v }{L} }\le f_{b,zul} ~~~~~[f] = \frac{1}{\text{s}} = \text{Hz}\\[5px]

\end{align}